परिपूर्ण विद्युत संपर्क, भौतिक गुणधर्मांचा प्रभाव, संपर्क प्रतिकारांवर दबाव आणि परिमाण

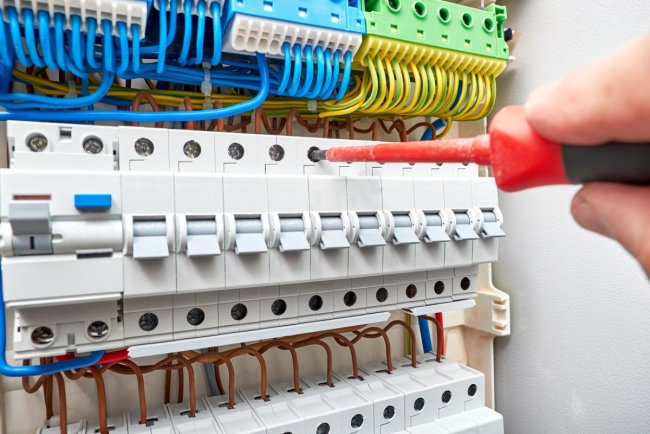

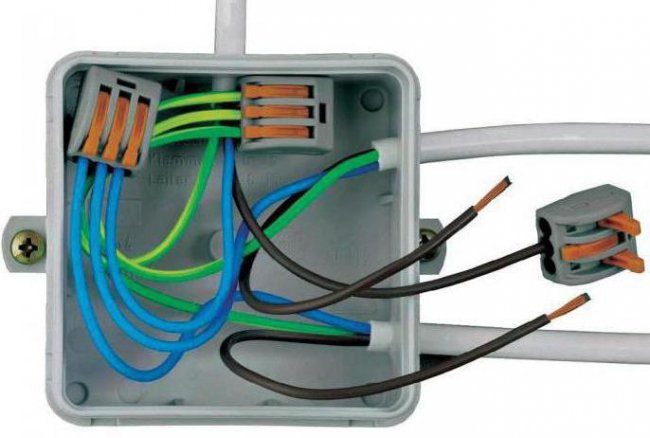

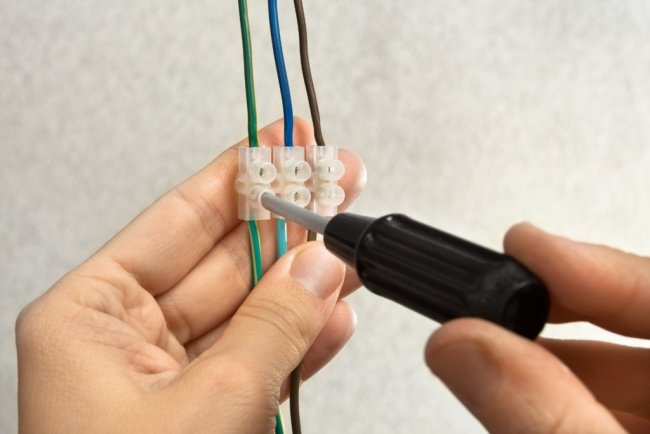

स्थिर संपर्क बहुतेक प्रकरणांमध्ये तारांच्या यांत्रिक कनेक्शनद्वारे केले जातात आणि कनेक्शन एकतर तारांच्या थेट कनेक्शनद्वारे (उदाहरणार्थ, इलेक्ट्रिकल सबस्टेशन्समधील बस) किंवा इंटरमीडिएट डिव्हाइसेस - क्लॅम्प्स आणि टर्मिनल्सद्वारे केले जाऊ शकते.

यांत्रिकरित्या तयार झालेले संपर्क म्हणतात घट्ट करणेआणि ते त्यांच्या वैयक्तिक भागांना त्रास न देता एकत्र किंवा वेगळे केले जाऊ शकतात. क्लॅम्पिंग संपर्कांव्यतिरिक्त, जोडलेल्या तारांना सोल्डरिंग किंवा वेल्डिंगद्वारे प्राप्त केलेले निश्चित संपर्क आहेत. आम्ही अशा संपर्कांना कॉल करतो सर्व धातू, कारण त्यांना कोणतीही भौतिक सीमा नाही जी दोन तारांना मर्यादित करते.

ऑपरेशनमधील संपर्कांची विश्वासार्हता, प्रतिकाराची स्थिरता, ओव्हरहाटिंगची अनुपस्थिती आणि इतर व्यत्यय संपूर्ण स्थापना किंवा ज्या ओळीत संपर्क आहेत त्याचे सामान्य ऑपरेशन निर्धारित करतात.

तथाकथित आदर्श संपर्काने दोन मुख्य आवश्यकता पूर्ण केल्या पाहिजेत:

- संपर्क प्रतिकार समान लांबीच्या विभागातील कंडक्टरच्या प्रतिकारापेक्षा समान किंवा कमी असणे आवश्यक आहे;

- रेटेड करंटसह संपर्क हीटिंग संबंधित क्रॉस-सेक्शनच्या वायरच्या हीटिंगपेक्षा समान किंवा कमी असणे आवश्यक आहे.

1913 मध्ये, हॅरिसने चार कायदे विकसित केले जे इलेक्ट्रिकल संपर्कांना नियंत्रित करतात (हॅरिस एफ., विद्युत संपर्कांचा प्रतिकार):

1. इतर सर्व परिस्थिती समान असल्याने, संपर्कातील व्होल्टेज ड्रॉप विद्युत् प्रवाहाच्या थेट प्रमाणात वाढते. दुसऱ्या शब्दांत, दोन पदार्थांमधील संपर्क प्रतिकार म्हणून वागतो.

2. जर संपर्कातील पृष्ठभागांच्या स्थितीवर कोणताही परिणाम होत नसेल, तर संपर्कातील व्होल्टेज ड्रॉप दाबानुसार उलट बदलते.

3. विविध सामग्रीमधील संपर्क प्रतिकार त्यांच्या विशिष्ट प्रतिकारांवर अवलंबून असतो. कमी प्रतिरोधक सामग्रीमध्ये कमी संपर्क प्रतिकार देखील असतो.

4. संपर्कांचा प्रतिकार त्यांच्या क्षेत्राच्या आकारावर अवलंबून नाही, परंतु केवळ संपर्कातील एकूण दाबावर अवलंबून असतो.

संपर्क पृष्ठभागाचा आकार खालील घटकांद्वारे निर्धारित केला जातो: संपर्कांची उष्णता हस्तांतरण परिस्थिती आणि गंज प्रतिकार, कारण लहान पृष्ठभागाशी संपर्क मोठ्या संपर्कापेक्षा वातावरणातील संक्षारक घटकांच्या प्रवेशाद्वारे अधिक सहजपणे नष्ट होऊ शकतो. संपर्क पृष्ठभाग.

म्हणून, क्लॅम्पिंग संपर्कांची रचना करताना, दाब, वर्तमान घनता आणि संपर्क पृष्ठभागाच्या आकाराचे मानदंड जाणून घेणे आवश्यक आहे, जे आदर्श संपर्काच्या आवश्यकतांचे पालन सुनिश्चित करतात आणि सामग्री, पृष्ठभाग उपचार आणि संपर्क यावर अवलंबून भिन्न असू शकतात. डिझाइन

संपर्क प्रतिकार खालील भौतिक गुणधर्मांमुळे प्रभावित होतो:

१.सामग्रीचा विशिष्ट विद्युत प्रतिकार.

संपर्क प्रतिरोध जितका जास्त असेल तितका संपर्क सामग्रीचा विशिष्ट प्रतिकार जास्त असेल.

2. सामग्रीची कडकपणा किंवा संकुचित शक्ती. मऊ सामग्री अधिक सहजपणे विकृत होते आणि संपर्क बिंदू अधिक द्रुतपणे स्थापित करते आणि म्हणून कमी दाबाने कमी विद्युत प्रतिकार देते. या अर्थाने, कडक धातूंना मऊ धातूंनी झाकणे उपयुक्त आहे: तांबे आणि पितळासाठी कथील आणि लोखंडासाठी कथील किंवा कॅडमियम.

3. थर्मल विस्ताराचे गुणांक हे देखील लक्षात घेणे आवश्यक आहे, कारण संपर्कांच्या सामग्रीमधील फरक आणि उदाहरणार्थ, बोल्ट, वाढीव ताण येऊ शकतात, ज्यामुळे संपर्काच्या कमकुवत भागाचे प्लास्टिक विकृत होते आणि तापमानात घट झाल्यामुळे त्याचा नाश होतो. .

संपर्क प्रतिरोधकतेचे प्रमाण बिंदू संपर्कांच्या संख्येवर आणि आकारानुसार निर्धारित केले जाते आणि संपर्कांच्या सामग्रीवर (वेगवेगळ्या अंशांपर्यंत) अवलंबून असते, संपर्क दाब, संपर्क पृष्ठभागांवर उपचार आणि संपर्क पृष्ठभागांच्या आकारावर.

येथे शॉर्ट सर्किट संपर्कांमधील तापमान इतके वाढू शकते की बोल्ट आणि संपर्काच्या सामग्रीच्या थर्मल विस्ताराच्या गैर-एकसमान गुणांकामुळे, सामग्रीच्या लवचिक मर्यादेपेक्षा जास्त ताण येऊ शकतो.

यामुळे सैल होणे आणि संपर्क घट्टपणा कमी होईल. म्हणून, गणना करताना, शॉर्ट-सर्किट प्रवाहांमुळे होणाऱ्या संपर्कात अतिरिक्त यांत्रिक ताण तपासणे आवश्यक आहे.

खोलीच्या तपमानावर (20 - 30 °) तांबे हवेत ऑक्सिडाइझ होऊ लागतात.परिणामी ऑक्साईड फिल्म, त्याच्या लहान जाडीमुळे, संपर्काच्या निर्मितीमध्ये विशिष्ट अडथळा दर्शवत नाही, कारण जेव्हा संपर्क संकुचित केले जातात तेव्हा ते नष्ट होते.

उदाहरणार्थ, असेंब्लीपूर्वी एक महिन्यापर्यंत हवेच्या संपर्कात आलेले संपर्क ताजे बनवलेल्या संपर्कांपेक्षा फक्त 10% जास्त प्रतिकार दर्शवतात. 70 ° पेक्षा जास्त तापमानात तांबेचे मजबूत ऑक्सीकरण सुरू होते. 100 ° वर सुमारे 1 तास ठेवलेल्या संपर्कांनी त्यांचा प्रतिकार 50 पट वाढविला.

संपर्कातील वायूंचा प्रसार वेगवान होतो आणि संक्षारक पदार्थांची प्रतिक्रिया वाढते या वस्तुस्थितीमुळे तापमानात वाढ झाल्यामुळे संपर्कांचे ऑक्सिडेशन आणि गंज लक्षणीयरीत्या गतीमान होते. हीटिंग आणि कूलिंगची फेरबदल संपर्कात असलेल्या वायूंच्या प्रवेशास प्रोत्साहन देते.

हे देखील स्थापित केले गेले आहे की विद्युत प्रवाहाने संपर्क दीर्घकाळ गरम केल्यावर, त्यांच्या तापमानात आणि प्रतिकारामध्ये चक्रीय बदल दिसून येतो. ही घटना क्रमिक प्रक्रियांद्वारे स्पष्ट केली जाते:

- तांबेचे CuO चे ऑक्सिडेशन आणि प्रतिकार आणि तापमानात वाढ;

- हवेच्या कमतरतेसह, CuO ते Cu2O कडे संक्रमण आणि प्रतिकार आणि तापमान कमी होते (Cu2O CuO पेक्षा चांगले चालते);

- वाढीव हवा प्रवेश, CuO ची नवीन निर्मिती, प्रतिकार आणि तापमानात वाढ इ.

ऑक्साईडच्या थराच्या हळूहळू घट्ट होण्यामुळे, संपर्काच्या प्रतिकारात वाढ दिसून येते.

वातावरणात सल्फर डायऑक्साइड, हायड्रोजन सल्फाइड, अमोनिया, क्लोरीन आणि आम्ल वाष्पांच्या उपस्थितीचा तांब्याच्या संपर्कावर जास्त प्रभाव पडतो.

हवेत, अॅल्युमिनियम त्वरीत पातळ, अत्यंत प्रतिरोधक ऑक्साईड फिल्मने झाकले जाते. ऑक्साईड फिल्म काढून टाकल्याशिवाय अॅल्युमिनियम संपर्कांचा वापर उच्च संपर्क प्रतिकार देतो.

सामान्य तापमानात फिल्म काढून टाकणे केवळ यांत्रिक पद्धतीने शक्य आहे आणि हवा स्वच्छ केलेल्या पृष्ठभागावर पोहोचू नये म्हणून संपर्क पृष्ठभागाची साफसफाई पेट्रोलियम जेलीच्या थराखाली केली पाहिजे. अशा प्रकारे उपचार केलेले अॅल्युमिनियम संपर्क कमी संपर्क प्रतिकार देतात.

संपर्क सुधारण्यासाठी आणि गंजापासून संरक्षण करण्यासाठी, संपर्क पृष्ठभाग सामान्यतः अॅल्युमिनियमसाठी पेट्रोलियम जेली आणि तांब्यासाठी टिनने स्वच्छ केले जातात.

अॅल्युमिनियमच्या तारा जोडण्यासाठी क्लॅम्प्स डिझाइन करताना, कालांतराने "संकुचित" होण्यासाठी अॅल्युमिनियमची मालमत्ता विचारात घेणे आवश्यक आहे, परिणामी संपर्क कमकुवत होतो. अॅल्युमिनियम वायर्सची ही मालमत्ता लक्षात घेऊन, स्प्रिंगसह विशेष टर्मिनल वापरणे शक्य आहे, ज्यामुळे कनेक्शनमध्ये आवश्यक संपर्क दाब नेहमीच राखला जातो.

संपर्क दाब हा संपर्क प्रतिकार प्रभावित करणारा सर्वात महत्वाचा घटक आहे. व्यवहारात, संपर्क प्रतिकार मुख्यत्वे संपर्काच्या दाबावर आणि संपर्क पृष्ठभागाच्या उपचारांवर किंवा आकारावर कमी प्रमाणात अवलंबून असतो.

संपर्काच्या दबावात वाढ होण्याची कारणेः

- संपर्क प्रतिकार कमी करणे:

- नुकसान कमी करणे;

- संपर्क पृष्ठभागांचे घट्ट बंधन, ज्यामुळे संपर्कांचे ऑक्सिडेशन कमी होते आणि त्यामुळे कनेक्शन अधिक स्थिर होते.

सराव मध्ये, सामान्यीकृत संपर्क दाब सामान्यतः वापरला जातो, जेथे संपर्क प्रतिकार स्थिरता प्राप्त होते. अशी इष्टतम संपर्क दाब मूल्ये वेगवेगळ्या धातूंसाठी आणि संपर्क पृष्ठभागाच्या वेगवेगळ्या अवस्थांसाठी भिन्न असतात.

संपूर्ण पृष्ठभागावरील संपर्क घनतेद्वारे महत्त्वपूर्ण भूमिका बजावली जाते, ज्यासाठी संपर्क पृष्ठभागाच्या आकाराची पर्वा न करता विशिष्ट दबाव मानदंड राखले जाणे आवश्यक आहे.

संपर्क पृष्ठभागांवर उपचार करताना परदेशी चित्रपट काढून टाकण्याची खात्री करणे आवश्यक आहे आणि पृष्ठभाग संपर्कात असताना जास्तीत जास्त बिंदू संपर्क देणे आवश्यक आहे.

तांबे किंवा लोखंडी संपर्क टिनिंगसारख्या मऊ धातूने संपर्क पृष्ठभाग झाकणे, कमी दाबाने चांगला संपर्क साधणे सोपे करते.

अॅल्युमिनियम संपर्कांसाठी, सर्वोत्तम उपचार म्हणजे पेट्रोलियम जेली अंतर्गत सॅंडपेपरसह संपर्क पृष्ठभाग वाळू करणे. पेट्रोलियम जेली आवश्यक आहे कारण हवेतील अॅल्युमिनियम खूप लवकर ऑक्साईड फिल्मने झाकले जाते आणि पेट्रोलियम जेली संरक्षित संपर्क पृष्ठभागावर हवा पोहोचण्यापासून प्रतिबंधित करते.

अनेक लेखकांचा असा विश्वास आहे की संपर्क प्रतिकार केवळ संपर्कातील एकूण दाबावर अवलंबून असतो आणि संपर्क पृष्ठभागाच्या आकारावर अवलंबून नाही.

याची कल्पना केली जाऊ शकते, उदाहरणार्थ, संपर्क पृष्ठभाग कमी झाल्यामुळे, संपर्क बिंदूंच्या संख्येत घट झाल्यामुळे संपर्क प्रतिरोधकतेत वाढ, विशिष्ट वाढीमुळे त्यांच्या सपाटपणामुळे प्रतिरोधकता कमी झाल्यामुळे भरपाई केली जाते. संपर्क दबाव.

दोन विरुद्ध दिग्दर्शित प्रक्रियांची अशी परस्पर भरपाई केवळ अपवादात्मक प्रकरणांमध्येच होऊ शकते. बर्याच प्रयोगांवरून असे दिसून येते की जसजशी संपर्काची लांबी कमी होते आणि स्थिर एकूण दाबाने, संपर्क प्रतिकार वाढतो.

अर्धवट संपर्क लांबीसह, उच्च दाबांवर प्रतिकार स्थिरता प्राप्त होते.

दिलेल्या वर्तमान घनतेवर संपर्क हीटिंग कमी करणे संपर्क सामग्रीच्या खालील गुणधर्मांद्वारे सुलभ होते: कमी विद्युत प्रतिरोधकता, उच्च उष्णता क्षमता आणि थर्मल चालकता, तसेच संपर्कांच्या बाह्य पृष्ठभागावर उष्णता पसरविण्याची उच्च क्षमता.

एकाच धातूपासून बनवलेल्या संपर्कांपेक्षा वेगवेगळ्या धातूंच्या संपर्कांची गंज जास्त तीव्र असते. या प्रकरणात, एक इलेक्ट्रोकेमिकल मॅक्रोकूपल तयार होतो (मेटल ए — ओले फिल्म — मेटल बी), जी गॅल्व्हॅनिक सेल आहे. येथे, सूक्ष्म क्षरणाच्या बाबतीत, इलेक्ट्रोडपैकी एक नष्ट होईल, म्हणजे कमी उदात्त धातू (एनोड) असलेल्या संपर्काचा भाग.

सराव मध्ये, वेगवेगळ्या धातूंचा समावेश असलेल्या वायर जोडण्याची प्रकरणे असू शकतात, उदाहरणार्थ, अॅल्युमिनियमसह तांबे. असा संपर्क, विशेष संरक्षणाशिवाय, कमी मौल्यवान धातू, म्हणजे अॅल्युमिनियमला गंजू शकतो. खरं तर, तांब्याच्या संपर्कात आलेले अॅल्युमिनियम हे अत्यंत गंजणारे असते, त्यामुळे तांबे आणि अॅल्युमिनियमच्या संपर्कात थेट बाँडिंगला परवानगी नाही.