रिले-कॉन्टॅक्टर सर्किट्समध्ये दोष शोधणे. भाग 2

येथे प्रारंभ पहा: रिले-कॉन्टॅक्टर सर्किट्समध्ये दोष शोधणे. भाग 1

उदाहरण 7. दोष निकष.

कॉइलची कार्यरत स्थिती द्या रिले केवळ एका पॅरामीटरद्वारे वैशिष्ट्यीकृत — प्रतिकार R = 2200 ± 150 Ohm.

या प्रकरणात, सहिष्णुतेच्या बाहेरील वास्तविक प्रतिकाराच्या विचलनावर आधारित रिलेच्या प्रतिकाराच्या नियोजित प्रतिबंधात्मक तपासणी दरम्यान, दोषांची उपस्थिती नोंदवली गेली. उदाहरणे 1,2.

त्याच वेळी, उदाहरण 3 मध्ये दर्शविलेले दोष असलेले रिले कॉइल कार्यरत म्हणून वर्गीकृत केले जाईल.

उद्दिष्टानुसार कार्यरत उत्पादनातील दोषाची उपस्थिती संरक्षक आणि अलार्म उपकरणांच्या सक्रियतेद्वारे किंवा निरीक्षण केलेल्या पॅरामीटर्सच्या अस्वीकार्य विचलनाच्या घटनेद्वारे ओळखली जाते.

उदाहरण 8. दोषाची उपस्थिती निश्चित करणे.

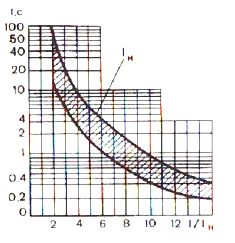

अंजीर मध्ये दर्शविलेले वर्तमान-वेळचे वैशिष्ट्य असलेल्या अवलंबित रिलीझसह सुसज्ज सर्किट ब्रेकर (मशीन) च्या संपर्काद्वारे विजेचा ग्राहक ऊर्जा प्राप्त करतो. 3.

तांदूळ. 3 सर्किट ब्रेकर वेळ वर्तमान वैशिष्ट्यपूर्ण

तांदूळ. 3 सर्किट ब्रेकर वेळ वर्तमान वैशिष्ट्यपूर्ण

जर मशीन वापरकर्त्याच्या वीज पुरवठ्यात व्यत्यय आणत नसेल, तर असे मानले जाते की विद्युत प्रतिष्ठापनाच्या वीज पुरवठा प्रणालीमध्ये कोणतेही दोष नाहीत. अन्यथा, ते दोष अस्तित्वात असल्याचे मानतात आणि समस्या सोडण्याचे कारण स्थापित करणे सुरू ठेवतात.

स्वाभाविकच, रिलीझची सेवाक्षमता आणि मशीन स्वतःच वेळोवेळी तपासली जाणे आवश्यक आहे.

शेवटी, उत्पादनातील दोषांची उपस्थिती विशिष्ट अपघात (अपघात) च्या घटनेद्वारे दर्शविली जाते. पूर्वी चर्चा केलेल्यांप्रमाणे, अशी परिस्थिती सर्वसामान्य प्रमाण नाही आणि ज्या भागामध्ये आपल्या स्वारस्याच्या दोष शोधण्याच्या प्रक्रियेवर परिणाम होत नाही, तो आपत्कालीन समजला पाहिजे.

जे सांगितले गेले आहे त्याचा सारांश देताना, आम्ही लक्षात घेतो की तांत्रिक निदानामध्ये, दोषांच्या उपस्थितीबद्दल त्यांना कसे कळले याची पर्वा न करता, दोष दर्शविल्यानंतर शोध सुरू होतो असे म्हणण्याची प्रथा आहे.

वरील व्याख्येनुसार, कोणताही दोष म्हणजे कोणत्याही आदर्शापासून विचलन होय. जोपर्यंत असे कोणतेही विचलन होत नाही, म्हणजेच दोष दिसून आलेला नाही, तोपर्यंत स्वतःच दोष नाही.

म्हणूनच, विद्यमान मत असे आहे की दोष आधीच शोधून काढले पाहिजेत जेणेकरून ते चुकीने प्रकट होणार नाहीत, कारण हे तांत्रिक निदानाच्या मूलभूत संकल्पना आणि विश्वासार्हतेच्या सिद्धांताशी विरोधाभास आहे.

विशिष्ट तपासण्या लागू करून, उत्पादनातील दोषाच्या उपस्थितीची वस्तुस्थिती स्थापित करणे नेहमीच शक्य नसते (उदाहरण 3 पहा), म्हणून, नियम, पद्धती आणि नियंत्रणाच्या साधनांच्या संदर्भात, सर्व दोष स्पष्ट आणि लपलेले आहेत. .

उत्पादन दस्तऐवजीकरणामध्ये प्रदान केलेल्या पद्धती आणि नियंत्रणाच्या माध्यमांद्वारे स्पष्ट दोष शोधले जाऊ शकतात.

उदाहरणार्थ, समजा की रिले दस्तऐवजीकरणामध्ये कॉइलचे आरोग्य तपासण्याचा एकच मार्ग आहे — कॉइल रेझिस्टन्सद्वारे. या प्रकरणात, स्वीकारलेल्या वर्गीकरणानुसार उदाहरण 1, 2 मध्ये वर्णन केलेले दोष स्पष्ट होतील. या नियंत्रण पद्धतीसाठी उदाहरण 3 मध्ये दर्शविलेले दोष लपवलेले संदर्भित करते.

अशा वर्गीकरणामुळे लपलेले दोष अजिबात शोधता येत नाहीत असा दावा करण्याचे कारण मिळत नाही. हे फक्त इतकेच आहे की वैयक्तिक दोष कोणत्याही विशिष्ट नियंत्रण पद्धतीपासून लपलेले असतात आणि त्यांना ओळखण्यासाठी वेगळी पद्धत वापरली पाहिजे.

उदाहरण 9. लपलेले दोष उघड करणे.

कॉइलची कार्यरत स्थिती खालील दोन पॅरामीटर्सद्वारे दर्शविली जाऊ द्या: कॉइलचा प्रतिकार R1 = 2200 ± 150 Ohm; धक्का I = 0.05 + 0.002 A.

म्हणून, प्रतिकार आणि विद्युत् प्रवाह मोजून कॉइलच्या आरोग्याचे परीक्षण केले जाते.

या देखरेख पद्धतीसह, दोष (उदाहरण 3) लपविणे बंद होते, कारण वर्तमान Az = 0.053 A चे वास्तविक मूल्य अनुज्ञेय 0.052 A पेक्षा जास्त आहे.

रिलेच्या वळणातील सर्व दोष, ज्यामुळे त्याचा प्रतिकार 150 Ohm पेक्षा कमी होतो किंवा 0.02 A पेक्षा जास्त नसलेल्या विद्युत प्रवाहात वाढ होते आणि ऑपरेशनचे निरीक्षण करण्याच्या या पद्धतीसाठी लपविलेले म्हणून वर्गीकृत केले जावे.

दोष दिसल्याने उत्पादनात विशिष्ट बदल घडतात (तारांचा तुटणे, घटकांचे एकमेकांशी चुकीचे कनेक्शन, सर्किटद्वारे प्रदान न केलेल्या विद्युत प्रवाह वाहून नेणाऱ्या भागांचे शॉर्ट सर्किट, भागांचे तुकडे होणे), ज्याला निसर्ग म्हणतात. दोष च्या.

या आधारावर, दोष इलेक्ट्रिकल आणि नॉन-इलेक्ट्रिकलमध्ये विभागले जातात.

इलेक्ट्रिकल दोषांमध्ये संपर्क कनेक्शनचे उल्लंघन, शॉर्ट सर्किट्स, ओपन सर्किट्स, घटक एकमेकांशी कनेक्ट करण्यात त्रुटी इ.

सर्व संभाव्य गैर-विद्युत दोषांपैकी, आपण फक्त काही यांत्रिक दोषांकडे लक्ष देऊ या, जसे की: घटकांच्या फास्टनर्समधील खराबी, एक्झिक्युटिव्ह मोटर्स (सर्व्होमोटर्स) पासून नियंत्रणापर्यंत ट्रान्समिशन सिस्टम, रिले आणि कॉन्टॅक्टर्सच्या हलत्या भागांमध्ये. , इ.

आतापर्यंत, उत्पादनातील एका दोषासह उदाहरणे दिली गेली आहेत. सामान्य बाबतीत, तथापि, उत्पादनामध्ये एकापेक्षा जास्त दोष असू शकतात आणि नंतर उत्पादनामध्ये अनेक दोष असल्याचे म्हटले जाते.

तरीसुद्धा, तांत्रिक निदानाच्या कामात, दोष शोधण्याच्या प्रक्रियेचे वर्णन केले जाते की एका वेळी उत्पादनामध्ये फक्त एक दोष आहे.

हे अधिवेशन एकाच वेळी दोन आणि आणखी तीन किंवा चार दोषांच्या कमी संभाव्यतेमुळे उद्भवते आणि एक दोष नेहमीच स्पष्टपणे प्रकट होतो आणि त्याच्या पार्श्वभूमीवर दुसरा (किंवा इतर) शोधला जात नाही.

उत्पादनाच्या आरोग्य आणि कार्यक्षमतेच्या नियंत्रणादरम्यान आढळलेल्या पहिल्या दोष काढून टाकल्यानंतर, दुसर्या दोषाची उपस्थिती आढळून आल्यावर अनेक दोषांचा शोध सुरू होतो.

कधीकधी असे मानले जाते की अशी प्रकरणे आहेत जिथे अनेक दोष एकमेकांना भरपाई देतात. तथापि, हे प्रकरणांच्या खर्या स्थितीशी जुळत नाही, जे वर सादर केलेल्या दोषांच्या व्याख्येवरून देखील येते. खरं तर, अनेक दोषांच्या उपस्थितीत, त्यापैकी एकाच्या उज्ज्वल प्रकटीकरणाव्यतिरिक्त, अनेक दोषांच्या एकत्रित कृतीमुळे बाह्य अभिव्यक्ती विकृत करणे शक्य आहे.

उदाहरण 10. अनेक दोष.

शॉर्ट सर्किटच्या विरूद्ध इलेक्ट्रिकल इन्स्टॉलेशनच्या संरक्षणासाठी सर्किटचा आधार रिले भाग आहे, जो त्याच्या एका पॅरामीटर्सवर प्रतिक्रिया देतो आणि सर्किट ब्रेकरच्या डिस्कनेक्टिंग इलेक्ट्रोमॅग्नेटला सिग्नल पाठवतो, ज्याद्वारे इलेक्ट्रिकल इंस्टॉलेशनला शक्ती मिळते.

शॉर्ट सर्किटच्या विरूद्ध इलेक्ट्रिकल इन्स्टॉलेशनच्या संरक्षणासाठी सर्किटचा आधार रिले भाग आहे, जो त्याच्या एका पॅरामीटर्सवर प्रतिक्रिया देतो आणि सर्किट ब्रेकरच्या डिस्कनेक्टिंग इलेक्ट्रोमॅग्नेटला सिग्नल पाठवतो, ज्याद्वारे इलेक्ट्रिकल इंस्टॉलेशनला शक्ती मिळते.

रिलेच्या भागामध्ये दोष असू द्या ज्यामुळे संरक्षित क्षेत्रामध्ये आणि त्याच्या बाहेर शॉर्ट सर्किट झाल्यास ते ऑपरेट करू शकते. त्याच वेळी दुसरा दोष होऊ द्या, ज्यामुळे ट्रिप सोलेनोइड अयशस्वी होईल.

तांत्रिक कारणांमुळे, संरक्षित स्थापनेपासून वीज पुरवठा काढला जात नाही या वस्तुस्थितीमुळे, डिस्कनेक्टिंग इलेक्ट्रोमॅग्नेटचा दोष कोणत्याही प्रकारे प्रकट होत नाही.

अशा दोषाच्या उपस्थितीमुळे, रिलेच्या भागामध्ये दोष दिसून येत नाही, जरी तो संरक्षण क्षेत्राच्या बाहेर शॉर्ट सर्किटमुळे ट्रिगर झाला आहे.

अशाप्रकारे, बाहेरून, संरक्षक सर्किट आणि सर्किट ब्रेकर चांगल्या कामाच्या क्रमाने दिसतात.

रिले भागाद्वारे संरक्षित क्षेत्रामध्ये शॉर्ट सर्किट झाल्यास उद्भवणारी आणीबाणीची परिस्थिती टाळणे आवश्यक असल्यास, आपण सर्किटच्या संरक्षणाची आणि कार्यप्रणालीची नियतकालिक संयुक्त तपासणी करून दोषाच्या उपस्थितीबद्दल जाणून घेऊ शकता. नियंत्रण सर्किट्समध्ये व्यत्यय न आणता ब्रेकर.

परंतु दोन विशिष्ट दोषांच्या एकाच वेळी अस्तित्वाची वस्तुस्थिती स्थापित करण्यासाठी, अशी तपासणी यापुढे पुरेशी नाही आणि विशेष निकष आणि चाचणी पद्धती विकसित करणे आवश्यक आहे ज्यामुळे वाजवी निष्कर्ष काढणे शक्य होईल की बाह्य अभिव्यक्ती वैशिष्ट्यपूर्ण आहेत. दिलेली तपासणी केवळ या दोन दोषांच्या सहअस्तित्वाचा परिणाम आहे आणि इतर नाही.

अशा चित्राचे वर्णन केवळ इलेक्ट्रोमॅग्नेटच्या बिघाडाच्या बाबतीतच नाही तर इलेक्ट्रोमॅग्नेटला रिलेच्या भागाशी जोडणाऱ्या कोणत्याही वायरमध्ये बिघाड झाल्यास तसेच कोणत्याही संपर्काचे उल्लंघन झाल्यास देखील वर्णन केले जाईल. इलेक्ट्रोमॅग्नेटिक सर्किटमधील कनेक्शन आणि इतर तत्सम दोष.

संरक्षण क्षेत्रामध्ये शॉर्ट सर्किट झाल्यास रिलेच्या भागाचे अपयश देखील वर्तमान ट्रान्सफॉर्मरच्या दुय्यम सर्किटमध्ये शॉर्ट सर्किटच्या उपस्थितीमुळे होऊ शकते, जे रिले भागाच्या इनपुटवर येणारा सिग्नल तयार करते.

दोषांच्या प्रकटीकरणात समान असलेली उदाहरणे लक्षणीयरीत्या गुणाकारली जाऊ शकतात. म्हणूनच, उत्पादनामध्ये फक्त एक दोष आहे असे गृहीत धरून दोष शोधण्याची प्रक्रिया (त्याच्या अस्तित्वाची वस्तुस्थिती स्थापित केल्यानंतर) तयार करणे केवळ सोयीस्करच नाही तर अधिक योग्य देखील आहे.

उदाहरण 10 वरून पाहिले जाऊ शकते, भिन्न दोषांचे समान प्रकटीकरण प्रत्येक विशिष्ट प्रकरणात उत्पादनामध्ये कोणते विशिष्ट दोष अस्तित्वात आहेत हे दर्शवू देत नाही. आमच्या बाबतीत, आपण केवळ दोषांच्या गटाची यादी करू शकता ज्यात समान बाह्य अभिव्यक्ती आहेत (किंवा, दुसर्या शब्दात, समान प्रतिमा आहे).

उदाहरण 11. अनेक दोषांचे बाह्य प्रकटीकरण.

कॉइलद्वारे वापरला जाणारा विद्युत् प्रवाह आणि मापन I> Iadd चे परिणाम मोजून रिलेच्या संवेदनशील भागाची सेवाक्षमता तपासूया. अशा प्रकारे, चेक दर्शविते की रिलेमध्ये दोष आहे. कॉइलमधील करंट वाढणे केवळ इलेक्ट्रिकल (उदाहरणार्थ, शॉर्ट सर्किट) मुळेच नाही तर यांत्रिक (रिलेच्या फिरत्या भागामध्ये) दोषांमुळे देखील होते.

अनुज्ञेय मर्यादेपेक्षा जास्त प्रवाहात आढळलेली वाढ विद्युत आणि यांत्रिक दोष आणि दोन्ही एकाच वेळी उपस्थितीचे परिणाम असू शकते.

हे उदाहरण स्पष्ट करते की एकापेक्षा जास्त दोषांचे प्रकटीकरण एकल दोषांपेक्षा वेगळे असू शकत नाही आणि केवळ कॉइलमधील विद्युत् प्रवाह मोजण्याच्या परिणामांवरून ते कोणत्या कारणास्तव वाढले आहे हे सांगणे अशक्य आहे.

अनेक दोष ओळखण्यासाठी, ते वेगळ्या पद्धतीने करतात. प्रथम, ते स्वतःला सर्वात स्पष्टपणे प्रकट होणारा दोष शोधतात आणि नंतर, त्याचे कारण काढून टाकल्यानंतर, ते उत्पादनाचे ऑपरेशन पुन्हा तपासतात.

जर अशी तपासणी उत्पादनासाठी स्थापित केलेल्या आवश्यकतांमधून विचलनांच्या उपस्थितीची पुष्टी करते, तर ते स्थापित विचलनांशी संबंधित दोष शोधू लागतात.

उदाहरण 11 च्या सामग्रीच्या संदर्भात, याचा अर्थ असा की I> Iadm वर. आपण प्रथम हे सुनिश्चित केले पाहिजे की शॉर्ट सर्किट नाही (उदाहरणार्थ, कॉइलचा प्रतिकार मोजून), आणि नंतर, प्रतिकार सामान्य असल्यास, रिलेचा यांत्रिक भाग तपासा.

तथापि, आपण प्रथम रिलेचा यांत्रिक भाग आणि नंतर त्याची कॉइल तपासून वेगळ्या पद्धतीने पुढे जाऊ शकता.

अशाप्रकारे, असे दिसून आले की अशा प्राथमिक दोष शोधत असतानाही, तपासण्यांचा एक किंवा दुसरा क्रम निवडणे तसेच तांत्रिक संक्रमणे ज्याच्या मदतीने या तपासण्या केल्या जातात त्या निवडणे सोपे नाही.

म्हणून, तांत्रिक निदानामध्ये, दोष काही पद्धतींच्या आधारे निर्धारित केला जातो जो विशिष्ट तत्त्वे, तांत्रिक माध्यमांचा वापर आणि तपासणी पार पाडण्यासाठी तांत्रिक संक्रमणांची निवड यासाठी नियम स्थापित करतो.

दोष ओळखण्याची निवडलेली पद्धत विचारात न घेता, प्रथम दोष शोधासाठी एक वस्तू म्हणून उत्पादनाचा अभ्यास करणे, त्यातील संभाव्य दोष आणि त्यांची चिन्हे ओळखणे, कार्यशील आणि दोषपूर्ण अवस्थांचे वर्णन करणारे उत्पादन मॉडेल विकसित करणे, अनुक्रम निश्चित करणे आवश्यक आहे. आणि चेकची रचना आणि त्यांच्या अंमलबजावणीसाठी तांत्रिक संक्रमणे निवडा.

दोषाचा यशस्वीपणे शोध घेण्यासाठी, वास्तविक वस्तू बनविणारे घटक, त्यांच्यातील कनेक्शन, तसेच त्याच्या ऑपरेशनच्या विविध "सूक्ष्मता" आणि "वैशिष्ट्ये" बद्दल सर्वकाही जाणून घेणे आवश्यक नाही. याव्यतिरिक्त, अत्यधिक माहिती अनेकदा केवळ शोध वेगवान करत नाही, तर उलट, त्यास गुंतागुंत करते. विशेषतः, प्रत्येक सदोष घटक योग्य घटकाने बदलला जाऊ शकत नाही या वस्तुस्थितीमुळे.

म्हणून, शोधाची खोली निर्धारित करताना, ते प्रामुख्याने प्लग-इन स्तर (बोर्ड, नोड, मॉड्यूल इ.) आणि घटक स्तरावर बरेच कमी वेळा मार्गदर्शन करतात.

म्हणून, जेव्हा दोष आढळतो तेव्हा वास्तविक वस्तू मॉडेलद्वारे बदलली जाते.

हे लक्षात घेतले पाहिजे की या क्षणी त्याच्या कोणत्या गुणधर्मांमध्ये स्वारस्य आहे यावर अवलंबून, समान उत्पादन वेगवेगळ्या मॉडेलद्वारे दर्शविले जाऊ शकते.

तांत्रिक संक्रमण हे तांत्रिक ऑपरेशनचा एक संपूर्ण भाग आहे, जे वापरलेल्या तांत्रिक उपकरणांच्या अपरिवर्तनीयतेद्वारे वैशिष्ट्यीकृत आहे. आमच्या बाबतीत, ऑपरेशन हे दोष शोधणे आणि तांत्रिक संक्रमणांपैकी एक आहे — मोजमाप उदाहरण 1, 2, 3 मध्ये विचारात घेतले गेले.

सर्वात सामान्य मॉडेल्स विविध प्रकारचे आकृत्या (स्ट्रक्चरल, फंक्शनल, तत्त्व, कनेक्शन, कनेक्शन, समतुल्य इ.) आहेत, जे भिन्न आहेत की ते समान उत्पादन वेगवेगळ्या बाजूंनी आणि तपशीलांच्या भिन्न अंशांसह दर्शवतात.

म्हणून, प्रथम, उत्पादन रेखाचित्रे मॉडेल म्हणून वापरली जातात. आणि केवळ अशा प्रकरणांमध्ये जेव्हा सर्किट दोष शोधण्यासाठी पुरेसे नसते, दोष निश्चित करण्यासाठी डिझाइन केलेले विशेष निदान मॉडेल आहेत.

दोष शोधण्याच्या प्रक्रियेत आपण एकतर एक किंवा अनेक मॉडेल वापरू शकता.

वापरलेल्या सर्वांपैकी, सर्वात सामान्य निदान मॉडेल दोषांच्या सूचीच्या स्वरूपात आहे (तक्ता 1).

टेबल 1. प्रकाश आणि ध्वनी अलार्म सिस्टमच्या दोषांच्या सूचीच्या स्वरूपात निदान मॉडेल

बाह्य अभिव्यक्ती सुधारात्मक क्रिया कारणीभूत आहेत सर्व निर्देशक आणि प्रदर्शन बंद आहेत अनुपस्थित फीडिंग (ऑपरेशनल करंट). सदोष MPVV. दोषपूर्ण MCP तपासा पुरवठा व्होल्टेजची उपलब्धता MPVV बदला. फ्लो 10 मध्ये समाविष्ट नसलेली बटणे दाबल्यानंतर ICP डिस्प्ले बदला. मेन्यूमधील डिस्प्लेवर «चाचणी» शिलालेख: «दोषपूर्ण» «MPC UST» नष्ट किंवा प्रविष्ट न केलेले सेट मूल्ये आणि प्रोग्राम कीच्या तरतुदी नवीन सेट मूल्ये आणि प्रोग्राम की सादर करा. दोष कायम राहिल्यास - ICP ब्लिंकिंग किंवा कॅन्सल इंडिकेटर "ऑपरेशन" बदला, इंडिकेटर "कॉल" रद्द केला जाईल. डिस्प्ले v मेनूवर «चाचणी» शिलालेख «दोषपूर्ण», «MAC» 1. अॅनालॉग इनपुट सिग्नल जास्तीत जास्त परवानगीयोग्य अर्थ हलवतो 2. दोषपूर्ण MAC दोषपूर्ण MPVV (वीज पुरवठा ± 15 V) 1.अॅनालॉग इनपुट तपासा आणि ऑन मेनू «नेटवर्क सेटिंग्ज» 2. MAC बदला 3. MPVV बदला

रिले, दिवा, सॉकेट, वायर या घटकापूर्वी दोष शोधला जातो या गृहितकावर हे मॉडेल संकलित केले आहे.

अशा मॉडेलचा वापर करून दोष शोधण्याची प्रक्रिया अत्यंत सोपी आहे. अशा यादीतील एका स्तंभात दिलेल्या खर्या दोषांच्या प्रकटीकरणाशी तुलना केल्यास, दोषाचे कारण आणि त्यावर उपाय करण्याची पद्धत दुसर्या स्तंभात आढळते. मी आहे.

इलेक्ट्रिकल मशीनसाठी, अशा मॉडेलचे वर्णन आरजी गेमके यांच्या क्लासिक पुस्तकात केले आहे.

दोष शोधण्याच्या या पद्धतीची व्याप्ती प्रामुख्याने या वस्तुस्थितीद्वारे मर्यादित आहे की कमी किंवा जास्त जटिल उत्पादनासाठी दोषांची संपूर्ण यादी संकलित करणे व्यावहारिकदृष्ट्या अशक्य आहे, म्हणजे. निदान मॉडेल तयार करणे अशक्य आहे जे सर्व संभाव्य दोष विचारात घेते.

ओलेग झाखारोव्ह "रिले-कॉन्टॅक्टर सर्किट्समध्ये दोष शोध"