टाइमिंग आकृती आणि यंत्रणेच्या ऑपरेशनचे ब्लॉक आकृती काढण्याचे उदाहरण

तांत्रिक ओळींच्या नियंत्रण योजनांमध्ये, आउटपुट घटकांची स्थिती, म्हणजे. अॅक्ट्युएटर्स (इलेक्ट्रोमॅग्नेटिक रिले, मॅग्नेटिक स्टार्टर्स, सॉलिड-स्टेट रिले, इ.), केवळ इनपुट किंवा प्राप्त घटक (बटणे, सेन्सर इ.) च्या संयोगानेच नव्हे, तर कालांतराने त्यांच्या बदलाच्या क्रमाने देखील निर्धारित केले जातात.

डिझाइन केलेल्या तांत्रिक प्रक्रियेचे मौखिक वर्णन इनपुट आणि आउटपुट सिग्नलमधील बदलांच्या शेड्यूलच्या स्वरूपात सादर केले जाऊ शकते, ज्याला तांत्रिक प्रक्रियेचा वेळ आकृती म्हणतात.

ग्रेन प्री-क्लीनिंग लाइन डायग्रामवर आधारित वेळेचे आकृती तयार करण्याचे उदाहरण तयार केले जाईल.

सर्किट ऑपरेशनचे वर्णन

SA1 स्विच वापरून, ऑपरेटिंग मोड निवडला आहे: स्वयंचलित — मुख्य ऑपरेटिंग मोड, मॅन्युअल — कमिशनिंग मोड.

कमिशनिंग मोडमध्ये लॉकिंग बटणे SB4-SB6 द्वारे रेखीय यंत्रणेच्या चुंबकीय स्टार्टर्सच्या कॉइलला वीज पुरवठा करणे समाविष्ट आहे, सर्व नियंत्रण तर्कशास्त्र मागे टाकून. या मोडमध्ये, ऑपरेटर स्वतःच रेषेच्या लांबीवर किंवा काही वेगळ्या यंत्रणेवर निर्णय घेतो, हॉपर भरण्याचे नियंत्रण केवळ दृष्यदृष्ट्या केले जाते.

नियमानुसार, ऑपरेशनचा हा मोड एकतर ऑपरेशनच्या आपत्कालीन मोडमध्ये वापरला जातो, जेव्हा नियंत्रण तर्कशास्त्र तुटलेले असते आणि लाइनवरील उत्पादन न गमावता तांत्रिक प्रक्रिया पूर्ण करणे आवश्यक असते, किंवा काही यंत्रणा दुरुस्त केल्यानंतर चालू असताना. ओळीवर, फक्त तेच सुरू करणे आवश्यक आहे, सर्व रेखीय यंत्रणा नाही.

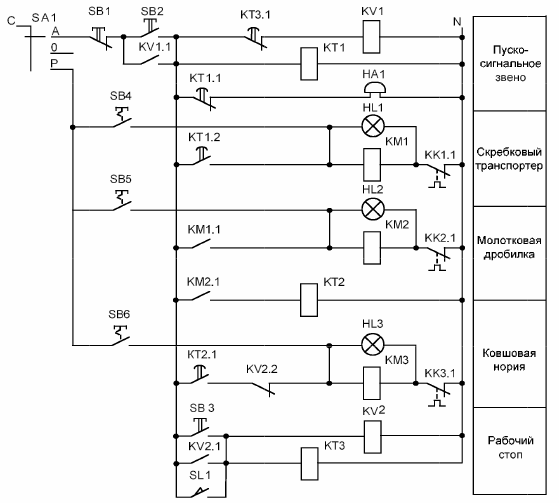

तांदूळ. 1. ग्रेन प्री-क्लीनिंग लाइनचे रिले-संपर्क नियंत्रण सर्किट

ऑपरेटिंग मोड स्विच केल्यानंतर, कंट्रोल सर्किटमध्ये स्टार्ट-अप सिग्नलिंग ब्लॉक समाविष्ट केला जातो, जो वेळेच्या विलंबाने एकाच वेळी बेल बंद करू शकतो आणि स्क्रॅपर कन्व्हेयर चालू करू शकतो. रिले-संपर्क सर्किट्स तयार करताना, चुंबकीय स्टार्टर्सच्या बंद संपर्कांद्वारे यंत्रणा चालू किंवा बंद करण्याचा क्रम चालविला जातो.

तर आमच्या बाबतीत, चुंबकीय स्टार्टर KM1 (स्क्रॅपर कन्व्हेयर) च्या कॉइलवर अनुक्रमे, KM1.1 संपर्काद्वारे उर्जा असल्यास, चुंबकीय स्टार्टर KM2 (हातोडा) च्या कॉइलवर देखील उर्जा असेल.

त्याच वेळी, ओळीच्या सर्व यंत्रणा सुरू करणे अव्यवहार्य आहे, कारण ऑपरेशन दरम्यान असा ऑपरेशन मोड उद्भवू शकतो जेव्हा लाइनच्या दोन यंत्रणेचे इलेक्ट्रिक ड्राइव्ह अद्याप त्यांच्या नाममात्र ऑपरेशन मोडपर्यंत पोहोचले नाहीत आणि उत्पादन हेड मेकॅनिझमद्वारे त्यांना वितरित केले जाते, परिणामी लाइनचा आपत्कालीन थांबा होतो. म्हणून, कंट्रोल सर्किटमध्ये, हेड मेकॅनिझमच्या चुंबकीय स्टार्टर केएम 3 च्या कॉइलला टाइम रिले केटी 2 द्वारे समजलेल्या वेळेच्या विलंबाने वीज पुरवली जाते.

रेखीय यंत्रणा गुंतलेली आहेत, काम चालू आहे. कधीकधी ऑपरेशन दरम्यान अशी वेळ येते जेव्हा हॉपर अद्याप भरलेला नाही आणि लाइन बंद करणे आवश्यक आहे. या प्रकरणात, नियंत्रण योजनेमध्ये "वर्क स्टॉप" ब्लॉक वापरला जातो, ज्यामुळे रेषेच्या सर्व यंत्रणा योग्य क्रमाने बंद करणे शक्य होते (रेषेसह उत्पादनाच्या हालचालीच्या दिशेने).

म्हणून, जेव्हा SB3 बटण दाबले जाते, तेव्हा इंटरमीडिएट रिले KV2 चालू होते, ज्याचा उघडणारा संपर्क KV2.2 कॉइल KM3 सह सर्किट तोडतो, लाइन हेड यंत्रणा बंद होते. त्याच वेळी, टाइम रिले केटी 3 उत्पादनातील यंत्रणा साफ करण्यासाठी लाइनच्या ऑपरेशनच्या वेळेवर अहवाल तयार करते.

ठराविक वेळेनंतर, टाइम रिले KT3.1 चा संपर्क इंटरमीडिएट रिले KV1 सह सर्किट तोडतो, ज्याचा संपर्क प्रारंभ बटणास बायपास करतो. यामुळे संपूर्ण नियंत्रण सर्किट थांबते आणि परिणामी, रेखीय यंत्रणा थांबते. SL1 हॉपरमध्ये लेव्हल सेन्सर ट्रिगर करताना कंट्रोल सर्किटच्या ऑपरेशनसाठी समान अल्गोरिदम.

प्रस्तुत नियंत्रण योजनेमध्ये ओव्हरलोडपासून रेखीय इलेक्ट्रिक मोटर्सचे संरक्षण थर्मल रिले KK1.1 ... KK3.1 च्या संपर्कात व्यत्यय आणून केले जाते, जे चुंबकीय स्टार्टर्स KM1 च्या कॉइलसह सर्किट्समध्ये अनुक्रमे स्थापित केले जातात. KM3.

कंट्रोल सर्किटमधील रेखीय यंत्रणेच्या ऑपरेशनच्या व्हिज्युअल नियंत्रणासाठी एचएल 1 ... एचएल 3 निर्देशक दिवे आहेत. रेखीय यंत्रणेच्या सामान्य ऑपरेशनमध्ये, निर्देशक दिवे उजळेल. आणीबाणीच्या शटडाउनच्या प्रसंगी, चुंबकीय स्टार्टरसह सर्किटमधील शक्ती अदृश्य होते आणि त्यानुसार निर्देशक दिवा निघून जातो.

इलेक्ट्रिकल मेन ऑटोमॅटिक मोड ऑफ ऑपरेशनच्या योजनेनुसार, ग्रेन प्री-क्लीनिंग लाइनसाठी 3 बटणे आवश्यक आहेत: एसबी 1 «स्टॉप», एसबी2 «स्टार्ट» आणि एसबी3 «वर्क स्टॉप», तसेच लेव्हल सेन्सर SL1. अशा प्रकारे आपल्याकडे 4 इनपुट घटक आहेत. तसेच, स्व-रिटर्नसह बटणे स्वीकारली जातात, म्हणजे. पॉवर-ऑन स्थिती निश्चित केल्याशिवाय.

वेळ चार्ट तयार करण्याचे उदाहरण

आउटपुट आयटम 4: बेल HA1, स्क्रॅपर कन्व्हेयर KM1, हॅमर क्रशर KM2 आणि बकेट लिफ्ट KM3.

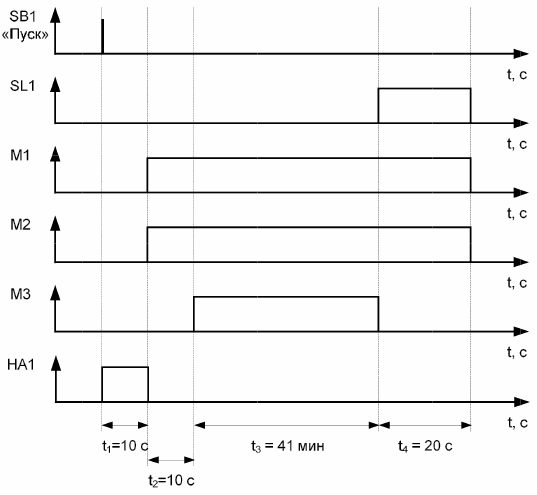

जेव्हा SB2 «प्रारंभ» बटण दाबले जाते, तेव्हा पहिली ट्रिगर लिंक (घंटा HA1) 10 सेकंदांसाठी कार्यान्वित केली जावी जेणेकरून कर्मचार्यांना चेतावणी मिळेल की प्रक्रिया सुरू होणार आहे.

HA1 ची बेल वाजल्यानंतर, म्हणजे. "प्रारंभ" बटण SB2 86 दाबल्यानंतर 10 सेकंदांनंतर, स्क्रॅपर कन्व्हेयर KM1 आणि प्रभाव क्रशर KM2 चालू केले जातात (चित्र 2 पहा).

यंत्रणांची कामाची वेळ त्यांची उत्पादकता आणि उत्पादन मात्रा यावर आधारित निर्धारित केली जाते. स्क्रॅपर कन्व्हेयर, हॅमर क्रशर आणि बकेट लिफ्टची उत्पादकता अनुक्रमे 5 t/h, 3 t/h आणि 2 t/h आहे. धान्याचे प्रमाण निश्चित केले जाते. हॉपरच्या व्हॉल्यूम आणि प्रति 1 एम 3 एक किलोग्राम धान्य यावर आधारित.

वेगवेगळ्या पिकांच्या धान्याचा आकार, घनता आणि संबंधित वजन भिन्न असते, म्हणून प्रत्येक प्रकारच्या धान्याचे एक घनमीटर समान वजन करू शकत नाही.

चला बंकरची मात्रा 5 मीटर घेऊ. लोड केलेले धान्य बकव्हीट आहे, ज्याचे वजन 560 - 660 किलो आहे. रीसायकल बिनची प्रारंभिक स्थिती रिकामी आहे. नंतर पूर्ण कंटेनरमध्ये धान्याचे प्रमाण: N = 580 x 5 = 2900 kg.

बकेट लिफ्टमध्ये सर्व यंत्रणांची सर्वात कमी उत्पादकता आहे; तो लाइनला धान्य देखील पुरवतो. त्याची कार्य वेळ असेल: Tm3 = 2000/2900 = 0.689 h = 41 मि.

उर्वरित यंत्रणेचा कार्य वेळ 41 मिनिटांपेक्षा जास्त असेल आणि सर्किटच्या तर्कानुसार निर्धारित केला जातो.

स्क्रॅपर कन्व्हेयर KM1 आणि इम्पॅक्ट क्रशर KM2 चालू केल्यानंतर, त्यांना गती देण्यासाठी वेळ दिला पाहिजे. सर्व यंत्रणांसाठी प्रवेग वेळ घेतला जातो - 10 सेकंद. बकेट लिफ्टर KM3 शेवटचे (KM1 आणि KM2 सुरू केल्यानंतर 10 सेकंद) सुरू केले आहे जेणेकरून हॅमर क्रशर KM2 आणि स्क्रॅपर कन्व्हेयर KM1 वर उत्पादनाचा अडथळा निर्माण होऊ नये. 41 मिनिटांनंतर, हॉपर भरण्यासाठी आवश्यक असलेले सर्व उत्पादन KM3 बकेट लिफ्टमधून जाईल.

SL लेव्हल सेन्सर अशा प्रकारे स्थापित केला आहे की उत्पादनाचे अवशेष हॅमर क्रशर KM2 आणि स्क्रॅपर कन्व्हेयर KM1 मधून जाण्यापूर्वीच हॉपर फिलिंग सिग्नल प्राप्त होतो.

जेव्हा SL1 स्तर सेन्सर कार्यान्वित होतो, तेव्हा KM3 हेड यंत्रणा बंद होते (SB2 «प्रारंभ» बटण दाबल्यानंतर 41 मिनिटे आणि 20 सेकंदांनंतर). वेळेच्या विलंबाने, KM1 आणि KM2 एकाच वेळी बंद होतात. या वेळेचा विलंब 20 सेकंदांइतका गृहीत धरला जाऊ शकतो.

सामान्य ऑपरेशनसाठी वेळ आकृती आकृती 2 मध्ये दर्शविली आहे.

तांदूळ. 2. सामान्य ऑपरेशनसाठी वेळ आकृती

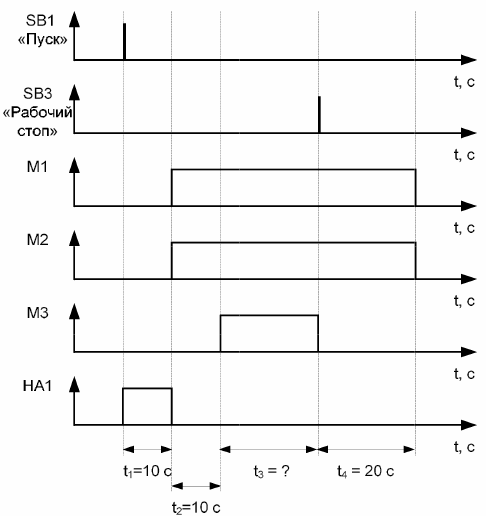

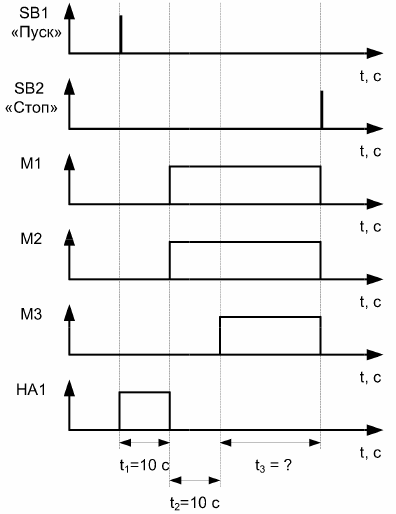

"ऑपरेशन स्टॉप" मोडमध्ये, ऑपरेटर लेव्हल सेन्सर SL1 ट्रिगर करण्यापूर्वी प्रक्रिया थांबवू शकतो, म्हणून या प्रकरणात यंत्रणेच्या ऑपरेशनची वेळ निश्चित करणे अशक्य आहे. "जनरल स्टॉप" मोडमध्ये, सर्व यंत्रणा त्वरित निष्क्रिय केल्या जातात.

तांदूळ. 3. ऑपरेशनच्या "ऑपरेशन स्टॉप" मोडसाठी वेळ आकृती

तांदूळ. 4. "एकूण थांबा" मोडसाठी वेळ आकृती

यंत्रणेच्या ऑपरेशनचे ब्लॉक आकृती तयार करण्याचे उदाहरण

तांत्रिक प्रक्रियेच्या ब्लॉक आकृतीने त्याच्या कार्याचा अल्गोरिदम स्पष्टपणे दर्शविला पाहिजे. यासाठी, विशिष्ट क्रियांचे विशेष पदनाम वापरले जातात.

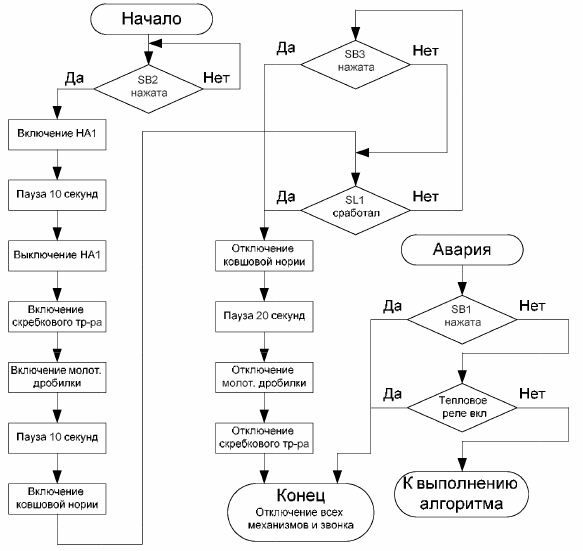

आकृती 5 ग्रेन प्रीक्लीनिंग लाइनसाठी ब्लॉक आकृतीचे उदाहरण दाखवते. सादर केलेले ब्लॉक आकृती तांत्रिक प्रक्रियेच्या कार्यासाठी सर्व संभाव्य पर्याय दर्शविते. "प्रारंभ" बटण SB2 दाबल्यानंतर ग्रेन प्री-क्लीनिंग लाइनच्या ऑपरेशन दरम्यान "अपघात" परिस्थिती कधीही येऊ शकते.

तांदूळ. 5. धान्य प्री-क्लीनिंग लाइनचे ब्लॉक आकृती