lathes च्या इलेक्ट्रिक ड्राइव्ह

लॅथ्सवर फायदेशीर कटिंग स्पीड मिळविण्यासाठी, तुम्हाला 80: 1 ते 100: 1 च्या श्रेणीतील फरक असणे आवश्यक आहे. या प्रकरणात, सर्वांमध्ये सर्वात अनुकूल कटिंग गती सुनिश्चित करण्यासाठी हे बदल शक्य तितके गुळगुळीत असणे इष्ट आहे. प्रकरणे

लॅथ्सवर फायदेशीर कटिंग स्पीड मिळविण्यासाठी, तुम्हाला 80: 1 ते 100: 1 च्या श्रेणीतील फरक असणे आवश्यक आहे. या प्रकरणात, सर्वांमध्ये सर्वात अनुकूल कटिंग गती सुनिश्चित करण्यासाठी हे बदल शक्य तितके गुळगुळीत असणे इष्ट आहे. प्रकरणे

नियंत्रण श्रेणीला कमाल टोकदार गती (किंवा रोटेशन फ्रिक्वेंसी) चे किमान ते गुणोत्तर असे म्हणतात आणि भाषांतरित गती असलेल्या मशीनसाठी, कमाल ते किमान रेखीय गतीचे गुणोत्तर.

लेथ ग्रुपसाठी ज्यामध्ये मुख्य हालचाल रोटरी असते, त्याला सामान्यत: बहुतेक वेग श्रेणीवर पॉवर स्थिरता आवश्यक असते आणि केवळ कमी गती श्रेणीमध्ये - मुख्य ताकद स्थितीच्या हालचालींच्या यंत्रणेनुसार जास्तीत जास्त स्वीकार्य असलेल्या क्षणाची स्थिरता. कमी रोटेशन गती विशिष्ट प्रकारच्या प्रक्रियेसाठी आहे: ट्रिमिंग, वेल्डेड सीम टर्निंग इ.

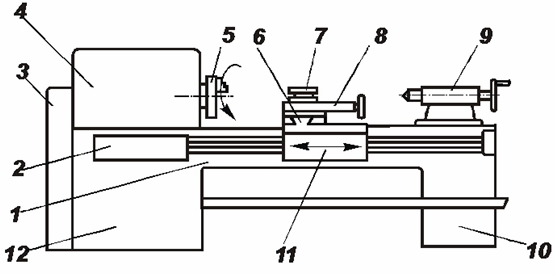

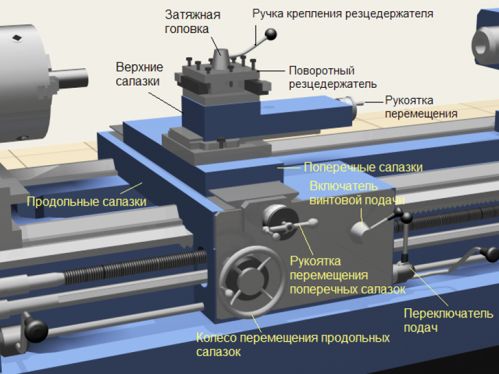

लेथ उपकरण:

लेथ मुख्य युनिट्स: 1 — बेड; 2 - वीज पुरवठा बॉक्स; 3 - बदलण्यायोग्य गीअर्ससह गिटार; 4 - गिअरबॉक्स आणि स्पिंडलसह उत्खनन; 5-जबडा स्व-केंद्रित चक; 6 - रेखांशाचा आधार; 7 - साधनांसाठी धारक; 8 - ट्रान्सव्हर्स कॅरेज; 9 - शेपटी; 10 - मागील पेडेस्टल; 11 - ऍप्रन; 12 — फ्रंट पेडेस्टल नोड्स आणि स्क्रू-कटिंग लेथची यंत्रणा:

लेथ मुख्य युनिट्स: 1 — बेड; 2 - वीज पुरवठा बॉक्स; 3 - बदलण्यायोग्य गीअर्ससह गिटार; 4 - गिअरबॉक्स आणि स्पिंडलसह उत्खनन; 5-जबडा स्व-केंद्रित चक; 6 - रेखांशाचा आधार; 7 - साधनांसाठी धारक; 8 - ट्रान्सव्हर्स कॅरेज; 9 - शेपटी; 10 - मागील पेडेस्टल; 11 - ऍप्रन; 12 — फ्रंट पेडेस्टल नोड्स आणि स्क्रू-कटिंग लेथची यंत्रणा:

लॅथ आणि ड्रिलिंग मशीनवरील व्ही मुख्य ड्राईव्ह, लहान आणि मध्यम, मोठ्या प्रमाणात ऍप्लिकेशन्ससाठी, ड्राइव्हचा मुख्य प्रकार म्हणजे इंडक्शन स्क्विरल-केज मोटर.

असिंक्रोनस इंजिन मशीनच्या गिअरबॉक्ससह संरचनात्मकदृष्ट्या चांगले एकत्रित, ऑपरेशनमध्ये विश्वसनीय आणि विशेष देखभाल आवश्यक नाही.

सतत स्पिंडल गती असलेल्या लेथवर, मशीनिंग व्यास ड्रेव्हमध्ये बदल झाल्यास, कटिंगचा वेग बदलेल, m/min: vz = π x drev x nsp / 1000 म्हणून, मशीन स्पिंडलचा वेग दोन घटकांद्वारे निर्धारित केला जातो — व्यास do6p आणि कटिंग स्पीड vz. जेव्हा तांत्रिक घटक बदलतात तेव्हा मशीनच्या तर्कशुद्ध वापरासाठी स्पिंडलच्या गतीमध्ये बदल आवश्यक असतो.

कटिंग टूल आणि मशीनच्या सर्वात संपूर्ण वापरासाठी, उत्पादनांची प्रक्रिया तथाकथित आर्थिकदृष्ट्या व्यवहार्य (इष्टतम) कटिंग गतीने केली पाहिजे, जे मशीन योग्य फीड आणि कटच्या खोलीसह कार्य करते तेव्हा, आवश्यक अचूकतेसह वर्कपीसची प्रक्रिया सुनिश्चित करणे आणि पृष्ठभागाची स्वच्छता कमीत कमी कमी युनिट मशीनिंग खर्चात सुनिश्चित करणे आवश्यक आहे, उत्पादकता जास्तीत जास्त शक्यतेपेक्षा किंचित कमी असेल.

लहान लॅथवर, स्पिंडलच्या रोटेशनची दिशा सुरू करणे, थांबवणे आणि उलट करणे हे सहसा घर्षण क्लच वापरून केले जाते. मोटर मेनशी जोडलेली राहते आणि एका दिशेने फिरते.

काही लेथच्या मुख्य ड्राइव्हसाठी, मल्टी-स्पीड असिंक्रोनस मोटर्स वापरल्या जातात. अशा ड्राइव्हचा वापर करण्याची शिफारस केली जाते जर त्याचा परिणाम गीअरबॉक्स सुलभ करण्यात किंवा फ्लायवर स्पिंडल गती स्विच करणे आवश्यक असेल तेव्हा. …

हेवी ड्युटी आणि उभ्या लेथसाठी सामान्यतः डीसी मोटर वापरून मुख्य ड्राइव्हचे इलेक्ट्रोमेकॅनिकल स्टेपलेस स्पीड कंट्रोल असते.

हेवी ड्युटी आणि उभ्या लेथसाठी सामान्यतः डीसी मोटर वापरून मुख्य ड्राइव्हचे इलेक्ट्रोमेकॅनिकल स्टेपलेस स्पीड कंट्रोल असते.

अशा मशिन्सचा तुलनेने साधा गिअरबॉक्स दोन ते तीन टप्पे कोनीय गती देतो आणि दोन पायऱ्यांमधील अंतराने ते श्रेणी (3 - 5): 1 मोटरच्या कोनीय गतीचे चुंबकीय बदल करून गुळगुळीत समायोजन केले जाते. प्रवाह गती. हे, विशेषतः, शेवट आणि शंकूच्या आकाराचे पृष्ठभाग वळवताना सतत कटिंग गती राखणे शक्य करते.

दोन समीप नियंत्रण विभागांमधील वेगाच्या गुणोत्तराने नियमनची सहजता निश्चित केली जाते.नियंत्रणाची गुळगुळीतता मशीनच्या कार्यक्षमतेवर लक्षणीय परिणाम करते, कारण इष्टतम कटिंग गती वर्कपीसच्या सामग्रीच्या कडकपणावर, सामग्रीचे गुणधर्म आणि कटिंग टूलच्या भूमितीवर तसेच त्याच्या स्वरूपावर अवलंबून असते. प्रक्रिया करत आहे. वेगवेगळ्या आकाराचे भाग, भिन्न सामग्री आणि भिन्न साधने एकाच मशीनवर प्रक्रिया केली जाऊ शकतात, जे कटिंग परिस्थिती बदलण्याचे कारण आहे.

इलेक्ट्रिक ड्राईव्ह टर्निंग आणि ड्रिलिंग मशीनच्या वैशिष्ट्यांमध्ये प्रारंभीच्या प्रारंभी (0.8 Mnom पर्यंत) घर्षण शक्तींचा मोठा क्षण असतो आणि फेस प्लेटच्या जडत्वाचा एक महत्त्वपूर्ण क्षण असतो ज्याचा भाग रोटरच्या जडत्वाच्या क्षणापेक्षा जास्त असतो. उच्च यांत्रिक गतीने 8 - 9 वेळा इलेक्ट्रिक मोटर. या प्रकरणात डीसी ड्राइव्हचा वापर सतत प्रवेगसह एक सहज प्रारंभ प्रदान करतो.

मशीन-बिल्डिंग प्लांट्सच्या दुकानांमध्ये, सामान्यत: कोणतेही थेट वर्तमान नेटवर्क नसते, म्हणून, हेवी मेटल-कटिंग मशीनच्या इंजिनला उर्जा देण्यासाठी, स्वतंत्र कन्व्हर्टर स्थापित केले जातात: इलेक्ट्रिक मशीन (जी -डी सिस्टम) किंवा स्थिर (टीपी -डी सिस्टम) ).

स्टेपलेस इलेक्ट्रिकल स्पीड कंट्रोल (टू-झोन) एक जटिल ड्युटी सायकल असलेल्या मशीनच्या ऑटोमेशनमध्ये वापरला जातो, ज्यामुळे त्यांना कोणत्याही कटिंग स्पीडमध्ये समायोजित करणे सोपे होते (उदाहरणार्थ, लेथसाठी काही स्वयंचलित लेथ).

लहान आणि मध्यम आकाराच्या लेथला खायला घालण्याचे साधन बहुतेकदा मुख्य इंजिनद्वारे चालते, जे थ्रेडिंगची शक्यता प्रदान करते. फीड रेट समायोजित करण्यासाठी, मल्टी-स्टेज फीड बॉक्स वापरले जातात. गीअर्स स्वहस्ते किंवा इलेक्ट्रोमॅग्नेटिक घर्षण क्लच वापरून (दूरस्थपणे) शिफ्ट केले जातात.

काही आधुनिक लेथ्स आणि बोरिंग मशीन फीडरसाठी विस्तृत नियंत्रणासह स्वतंत्र डीसी ड्राइव्ह वापरतात. मोटरचा कोनीय वेग (100 - 200): 1 किंवा अधिक पर्यंतच्या श्रेणीमध्ये बदलतो. ड्राइव्ह EMU — D, PMU — D किंवा TP — D प्रणालीनुसार चालते.

लेथसाठी सहाय्यक ड्राइव्हसाठी (कॅरेजची प्रवेगक हालचाल, उत्पादन क्लॅम्प, शीतलक पंप इ.), स्वतंत्र एसिंक्रोनस गिलहरी-पिंजरा मोटर्स वापरल्या जातात.

चालू. आधुनिक लेथ्स, टर्निंग लेथ्स आणि रोटरी मशीन्सचा वापर सहाय्यक हालचाली स्वयंचलित करण्यासाठी तसेच मशीन यंत्रणा दूरस्थपणे नियंत्रित करण्यासाठी मोठ्या प्रमाणावर केला जातो.

स्क्रू-कटिंग लेथ 1K62 चा इलेक्ट्रिक ड्राइव्ह

स्पिंडलची ड्राइव्ह आणि सपोर्टचा कार्यरत वीज पुरवठा 10 किलोवॅट क्षमतेच्या एसिंक्रोनस गिलहरी-पिंजरा मोटरद्वारे केला जातो. स्पिंडलचा कोनीय वेग हँडलचा वापर करून गिअरबॉक्सचे गीअर्स बदलून नियंत्रित केले जाते. कॅलिपरचे अनुदैर्ध्य आणि आडवा फीड. — संबंधित हँडल वापरून गीअरबॉक्सचे गीअर्स देखील हलवणे.

वेगवान स्लाइड हालचालींसाठी वेगळी 1.0 kW असिंक्रोनस मोटर वापरली जाते. मशीनचे स्पिंडल चालू आणि बंद करणे, तसेच त्याचे उलटणे, मल्टी-लेयर घर्षण क्लच वापरून केले जाते, जे दोन हँडलद्वारे नियंत्रित केले जाते.प्रत्येक दिशेने कॅलिपरचे यांत्रिक फीड एकाच हँडलने गुंतलेले आहे.

इलेक्ट्रिक ड्राइव्ह 1P365 सह बुर्ज लेथ

मशीन न थांबवता स्वयंचलित स्पीड स्विचिंग आणि स्पिंडल फीड हे लेथ टर्निंग करण्याचे वैशिष्ट्य आहे, जे गिअरबॉक्स आणि फीड बॉक्समध्ये तयार केलेल्या इलेक्ट्रोमॅग्नेटिक कपलिंगच्या मदतीने चालते.

लेथ लेथ 1P365 ची स्पिंडल ड्राइव्ह 14 किलोवॅटची शक्ती असलेल्या एसिंक्रोनस मोटरद्वारे चालविली जाते, 1.7 किलोवॅटची शक्ती असलेली दुसरी मोटर हायड्रॉलिक प्रणालीचा पंप चालवते आणि दोन मशीनची जलद अनुदैर्ध्य हालचाल साध्य करण्यासाठी देखील वापरली जाते. समर्थन करते. मशीनमध्ये 0.125 किलोवॅट पॉवरसह कूलिंग पंप देखील आहे.

स्पिंडलची कोनीय गती 3.4 ते 150 rad/s पर्यंतच्या चरणांमध्ये समायोजित करण्यायोग्य आहे. गिअरबॉक्समधील गियर युनिट्सची हालचाल हायड्रॉलिक सिलेंडर्सद्वारे केली जाते. गिअरबॉक्समध्ये दोन क्लचचा समावेश असलेला क्लच देखील असतो: एक स्पिंडलच्या पुढे (उजवीकडे) रोटेशन कार्यान्वित करण्यासाठी आणि दुसरा उलट (डावीकडे) रोटेशन कार्यान्वित करण्यासाठी. या क्लचचे सक्रियकरण हायड्रॉलिक सिलेंडरद्वारे केले जाते, ज्याची पुली त्यानुसार इलेक्ट्रोमॅग्नेट्सच्या मदतीने अनुवादित केली जाते. कपलिंग्स स्पिंडल मोटर शाफ्टला गिअरबॉक्सशी जोडतात.

स्पिंडल त्वरीत थांबविण्यासाठी, गिअरबॉक्समध्ये एक हायड्रॉलिक ब्रेक प्रदान केला जातो, जो इलेक्ट्रोमॅग्नेटच्या मदतीने विशेष हायड्रॉलिक स्पूलद्वारे नियंत्रित केला जातो.

सुपर्स मुख्य ड्राइव्हद्वारे समर्थित आहेत. हायड्रॉलिक सिलेंडर वापरून फीड बॉक्समधील गियर ब्लॉक्स स्विच करून फीड दर यांत्रिकरित्या समायोजित केला जातो.स्पिंडलच्या आवश्यक क्रांती आणि फीड्सची सेटिंग सपोर्ट ऍप्रनवर स्थित हायड्रॉलिक स्विचच्या हँडलच्या मदतीने आणि संबंधित हायड्रॉलिक सिलेंडर्सच्या हायड्रॉलिक स्पूलवर कार्य करून चालते.

मशीनच्या इलेक्ट्रिक ड्राइव्हसाठी सर्व नियंत्रणे गिअरबॉक्सच्या पुढील पॅनेलवर स्थित पॅनेलवर स्थित आहेत.

मॉडेल 1565 बोरिंग लेथ इलेक्ट्रिक ड्राइव्ह

मशीनच्या फेस प्लेटला DC मोटर (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) V-बेल्ट ट्रान्समिशनद्वारे रोटेशन प्राप्त होते, मॅन्युअल शिफ्टिंगसह दोन-स्पीड गिअरबॉक्स आणि एक बेव्हल गियर.

मशीनच्या फेस प्लेटला DC मोटर (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) V-बेल्ट ट्रान्समिशनद्वारे रोटेशन प्राप्त होते, मॅन्युअल शिफ्टिंगसह दोन-स्पीड गिअरबॉक्स आणि एक बेव्हल गियर.

फेस प्लेटचा रोटेशन स्पीड 0.4 ते 20.7 rpm या रेंजमध्ये नियंत्रित केला जातो. D = 5.7 श्रेणीतील आर्मेचर व्होल्टेज आणि d =3 श्रेणीतील उत्तेजित प्रवाह बदलून इलेक्ट्रिक मोटरचा कोनीय वेग समायोजित केला जाऊ शकतो. फीडर ड्राइव्ह — मुख्य मोटरपासून फीड बॉक्समधून — 0.2 ते 16 मिमी/रेव्ह रेंजमध्ये 12 फीड पुरवते.

मशीनची थायरिस्टर इलेक्ट्रिक ड्राइव्ह लेथ-कॅरोसेल ही नकारात्मक अभिप्रायासह स्वयंचलित गती स्थिरीकरणासाठी एक बंद प्रणाली आहे, जी वापरून लागू केली जाते. tachogenerator.

टर्निंग लेथमध्ये फेस प्लेट स्टॉप टाइम कमी करण्यासाठी, मुख्य ड्राइव्हचा इलेक्ट्रिक स्टॉप वापरला जातो. या प्रकरणात, नियंत्रण व्होल्टेजची ध्रुवीयता बदलली जाते आणि मोटर जनरेटर ऑपरेशन मोडमध्ये हस्तांतरित केली जाते.