वेल्डिंग मशीनचे मुख्य प्रकार

वेल्डिंग आणि ब्रेझिंगद्वारे भाग बांधणे एका तत्त्वावर आधारित आहे: वितळलेल्या धातूंनी जोडण्यासाठी घटक ओतणे. फक्त सोल्डरिंग करताना, कमी वितळणारे लीड-टिन सोल्डर वापरले जातात आणि वेल्डिंग करताना, तेच धातू ज्यापासून वेल्डेड संरचना बनवल्या जातात.

वेल्डिंग आणि ब्रेझिंगद्वारे भाग बांधणे एका तत्त्वावर आधारित आहे: वितळलेल्या धातूंनी जोडण्यासाठी घटक ओतणे. फक्त सोल्डरिंग करताना, कमी वितळणारे लीड-टिन सोल्डर वापरले जातात आणि वेल्डिंग करताना, तेच धातू ज्यापासून वेल्डेड संरचना बनवल्या जातात.

वेल्डिंगमध्ये कार्यरत भौतिक कायदे

एखाद्या धातूला सामान्य घन अवस्थेतून द्रव अवस्थेत हस्तांतरित करण्यासाठी, ते त्याच्या वितळण्याच्या बिंदूपेक्षा जास्त तापमानात गरम केले पाहिजे. इलेक्ट्रिक वेल्डिंग मशीन वायरमध्ये उष्णता निर्माण करण्याच्या तत्त्वावर कार्य करतात जेव्हा विद्युत प्रवाह त्यातून जातो.

19व्या शतकाच्या पूर्वार्धात, या घटनेचे वर्णन दोन भौतिकशास्त्रज्ञांनी केले: इंग्रज जेम्स जौल आणि रशियन एमिल लेन्झ. त्यांनी हे सिद्ध केले की कंडक्टरमध्ये निर्माण होणाऱ्या उष्णतेचे प्रमाण थेट प्रमाणात असते:

1. उत्तीर्ण करंटच्या वर्गाचे गुणाकार;

2. सर्किटचे विद्युत प्रतिकार;

3. एक्सपोजर वेळ.

विद्युत् प्रवाहाने धातूचे भाग वितळण्यास सक्षम उष्णतेचे प्रमाण तयार करण्यासाठी, या तीन निकषांपैकी एकाने (I, R, t) प्रभावित करणे आवश्यक आहे.

सर्व वेल्डिंग मशीन वर्तमान प्रवाहाचे मूल्य बदलून चाप नियंत्रण वापरतात. उर्वरित दोन पॅरामीटर्स अतिरिक्त म्हणून वर्गीकृत आहेत.

वेल्डिंग मशीनसाठी करंटचे प्रकार

तद्वतच, रिचार्ज करण्यायोग्य बॅटरी किंवा केमिकल बॅटरी किंवा विशेष जनरेटर यांसारख्या स्रोतांमधून निर्माण होऊ शकणारा स्थिर वेळ विद्युत प्रवाह भाग आणि शिवण क्षेत्र समान रीतीने गरम करण्यासाठी सर्वात योग्य आहे.

तथापि, फोटोमध्ये दर्शविलेली योजना व्यवहारात कधीही वापरली जात नाही. हे एक स्थिर प्रवाह प्रदर्शित करते जे गुळगुळीत, परिपूर्ण चाप मारू शकते.

इलेक्ट्रिक वेल्डिंग मशीन 50 हर्ट्झच्या औद्योगिक वारंवारतेसह वैकल्पिक प्रवाहावर कार्य करतात. त्याच वेळी, ते सर्व वेल्डरच्या दीर्घकालीन, सुरक्षित कार्यासाठी तयार केले जातात, ज्यासाठी वेल्डेड भागांमधील किमान संभाव्य फरक स्थापित करणे आवश्यक आहे.

तथापि, कमानीच्या विश्वसनीय प्रज्वलनासाठी, 60 ÷ 70 व्होल्टची व्होल्टेज पातळी राखणे आवश्यक आहे. हे मूल्य वर्किंग सर्किटसाठी प्रारंभिक मूल्य म्हणून घेतले जाते तर वेल्डिंग मशीनच्या इनपुटला 220 किंवा 380 V पुरवले जाते.

वेल्डिंगसाठी पर्यायी प्रवाह

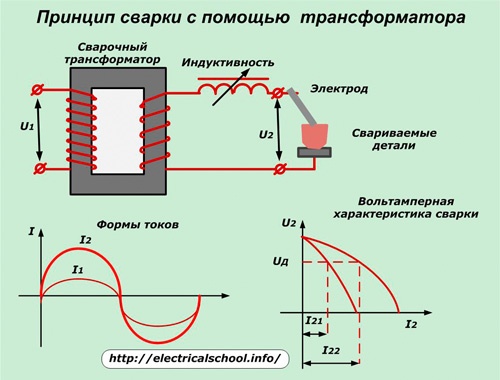

इलेक्ट्रिकल इन्स्टॉलेशनचा पुरवठा व्होल्टेज वेल्डिंगच्या कार्यरत मूल्यापर्यंत कमी करण्यासाठी, वर्तमान मूल्य समायोजित करण्याची क्षमता असलेले शक्तिशाली स्टेप-डाउन ट्रान्सफॉर्मर वापरले जातात. आउटपुटवर, ते पॉवर नेटवर्क प्रमाणेच साइनसॉइडल आकार तयार करतात. आणि आर्क बर्निंगसाठी हार्मोनिक मोठेपणा खूप जास्त तयार केले जाते.

वेल्डिंग ट्रान्सफॉर्मरच्या डिझाइनने दोन अटी पूर्ण केल्या पाहिजेत:

१.दुय्यम सर्किटमध्ये शॉर्ट-सर्किट प्रवाहांची मर्यादा, जी ऑपरेटिंग परिस्थितीनुसार, बर्याचदा उद्भवते;

2. ऑपरेशनसाठी आवश्यक प्रज्वलित चाप स्थिर बर्न करणे.

या उद्देशासाठी, ते बाह्य व्होल्ट-अँपिअर वैशिष्ट्य (VAC) सह डिझाइन केलेले आहेत ज्यामध्ये तीव्र ड्रॉप आहे. हे विद्युत चुंबकीय ऊर्जेचा अपव्यय वाढवून किंवा सर्किटमध्ये चोक—प्रेरणात्मक प्रतिकाराची कॉइल समाविष्ट करून केले जाते.

वेल्डिंग ट्रान्सफॉर्मरच्या जुन्या डिझाईन्समध्ये, प्राथमिक किंवा दुय्यम विंडिंगमधील वळणांची संख्या बदलण्याची पद्धत वेल्डिंग करंट समायोजित करण्यासाठी वापरली जाते. ही कष्टकरी आणि महाग पद्धत तिच्या उपयुक्ततेपेक्षा जास्त आहे आणि आधुनिक उपकरणांमध्ये वापरली जात नाही.

सुरुवातीला, ट्रान्सफॉर्मर जास्तीत जास्त पॉवर वितरीत करण्यासाठी सेट केले आहे, जे तांत्रिक दस्तऐवजीकरणात आणि बॉक्सच्या नेमप्लेटवर सूचित केले आहे. नंतर, चापचे ऑपरेटिंग वर्तमान समायोजित करण्यासाठी, ते खालीलपैकी एका मार्गाने कमी केले जाते:

-

दुय्यम सर्किटला प्रेरक प्रतिकार जोडणे. त्याच वेळी, वरील फोटोमध्ये दर्शविल्याप्रमाणे, I—V वैशिष्ट्याचा उतार वाढतो आणि वेल्डिंग करंटचे मोठेपणा कमी होते;

-

चुंबकीय सर्किटच्या स्थितीत बदल;

-

थायरिस्टर सर्किट.

दुय्यम सर्किटमध्ये प्रेरक प्रतिरोधनाचा परिचय करून वेल्डिंग करंट समायोजित करण्याच्या पद्धती

वेल्डिंग ट्रान्सफॉर्मरया तत्त्वावरील ही कामे दोन प्रकारची आहेत:

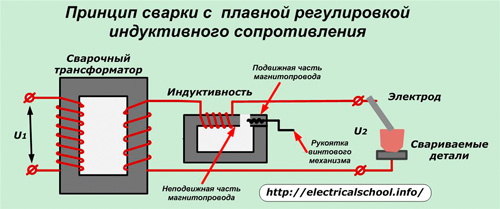

1. प्रेरक चुंबकीय वायरमधील हवेतील अंतर हळूहळू बदलल्यामुळे गुळगुळीत वर्तमान नियंत्रण प्रणालीसह;

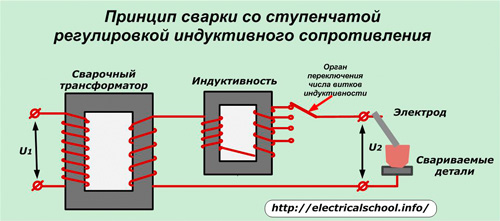

2. विंडिंगच्या संख्येच्या चरणानुसार स्विचिंगसह.

पहिल्या पद्धतीमध्ये, प्रेरक चुंबकीय सर्किट दोन भागांनी बनलेले आहे: एक स्थिर आणि एक जंगम, जो नियंत्रण हँडलच्या रोटेशनद्वारे हलविला जातो.

जास्तीत जास्त हवेच्या अंतरावर, इलेक्ट्रोमॅग्नेटिक प्रवाहाचा सर्वात मोठा प्रतिकार आणि सर्वात लहान प्रेरक प्रतिरोध तयार केला जातो, जो वेल्डिंग करंटचे कमाल मूल्य प्रदान करतो.

चुंबकीय सर्किटच्या फिरत्या भागाचा स्थिर भागाकडे जाण्याचा पूर्ण दृष्टीकोन वेल्डिंग करंटला सर्वात कमी संभाव्य मूल्यापर्यंत कमी करतो.

स्टेप रेग्युलेशन टप्प्याटप्प्याने ठराविक संख्येच्या विंडिंग्स स्विच करण्यासाठी जंगम संपर्काच्या वापरावर आधारित आहे.

या इंडक्टन्ससाठी, चुंबकीय सर्किट संपूर्ण, अविभाज्य बनविले जाते, जे एकूण डिझाइन थोडेसे सोपे करते.

वेल्डिंग ट्रान्सफॉर्मरच्या चुंबकीय सर्किटची भूमिती बदलण्यावर आधारित वर्तमान नियमनाची पद्धत

हे तंत्र खालीलपैकी एक पद्धत वापरून केले जाते:

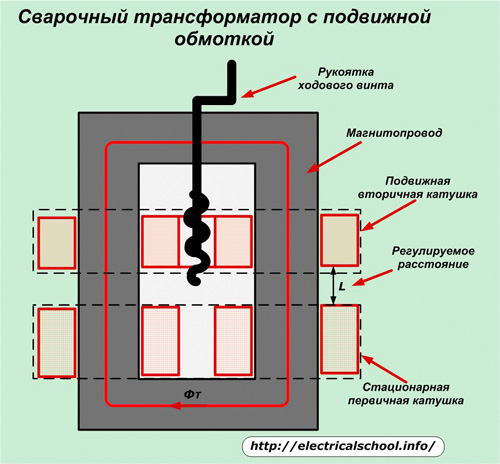

1. स्थिर आरोहित कॉइल्सपासून वेगळ्या अंतरावर मूव्हिंग कॉइल्सचा विभाग हलवून;

2. चुंबकीय सर्किटच्या आत चुंबकीय शंटची स्थिती समायोजित करून.

पहिल्या प्रकरणात, वेल्डिंग ट्रान्सफॉर्मर प्राथमिक सर्किटच्या विंडिंगमधील अंतर, खालच्या योकच्या प्रदेशात स्थिर आणि जंगम दुय्यम विंडिंगमधील अंतर बदलण्याच्या शक्यतेमुळे वाढीव इंडक्टन्स अपव्ययसह तयार केले जाते.

एडजस्टिंग शाफ्ट हँडलच्या मॅन्युअल रोटेशनमुळे ते हलते, जे नटसह लीड स्क्रूच्या तत्त्वावर कार्य करते. या प्रकरणात, पॉवर कॉइलची स्थिती एका साध्या किनेमॅटिक आकृतीद्वारे यांत्रिक निर्देशकाकडे हस्तांतरित केली जाते, जी वेल्डिंग करंटच्या विभागांमध्ये पदवी प्राप्त केली जाते. त्याची अचूकता सुमारे 7.5% आहे.चांगल्या मापनासाठी, दुय्यम सर्किटमध्ये अँमीटरसह वर्तमान ट्रान्सफॉर्मर तयार केला जातो.

कॉइल्समधील किमान अंतरावर, सर्वाधिक वेल्डिंग करंट तयार होतो. ते कमी करण्यासाठी, मूव्हिंग कॉइल बाजूला हलवणे आवश्यक आहे.

वेल्डिंग ट्रान्सफॉर्मर्सच्या अशा बांधकामांमुळे ऑपरेशन दरम्यान मोठ्या प्रमाणात रेडिओ हस्तक्षेप निर्माण होतो. म्हणून, त्यांच्या इलेक्ट्रिकल सर्किटमध्ये कॅपेसिटिव्ह फिल्टर समाविष्ट आहेत जे इलेक्ट्रोमॅग्नेटिक आवाज कमी करतात.

जंगम चुंबकीय शंट कसे चालू करावे

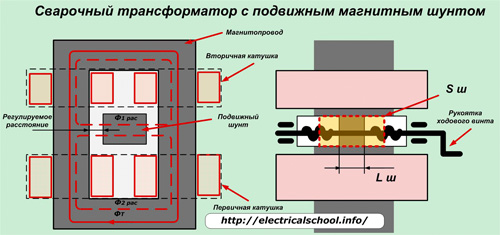

अशा ट्रान्सफॉर्मरच्या चुंबकीय सर्किटची एक आवृत्ती खालील फोटोमध्ये दर्शविली आहे.

लीड स्क्रूसह ऍडजस्टिंग बॉडी समाविष्ट केल्यामुळे त्याच्या ऑपरेशनचे सिद्धांत कोरमधील चुंबकीय प्रवाहाच्या विशिष्ट भागाच्या युक्तीवर आधारित आहे.

वर्णन केलेल्या पद्धतींद्वारे नियंत्रित वेल्डिंग ट्रान्सफॉर्मर इलेक्ट्रिकल स्टील शीट आणि तांबे किंवा अॅल्युमिनियमच्या तारांच्या कॉइलपासून बनविलेल्या चुंबकीय कोरसह उष्णता-प्रतिरोधक इन्सुलेशनसह बनवले जातात. तथापि, दीर्घकालीन ऑपरेशनच्या उद्देशाने, ते सभोवतालच्या वातावरणातील व्युत्पन्न उष्णता काढून टाकण्यासाठी चांगल्या एअर एक्सचेंजच्या शक्यतेसह तयार केले जातात, म्हणून त्यांचे वजन आणि परिमाण मोठे आहेत.

विचारात घेतलेल्या सर्व प्रकरणांमध्ये, इलेक्ट्रोडमधून वाहणार्या वेल्डिंग करंटमध्ये एक परिवर्तनीय मूल्य असते, ज्यामुळे कमानीची एकसमानता आणि गुणवत्ता कमी होते.

वेल्डिंगसाठी थेट प्रवाह

थायरिस्टर सर्किट्स

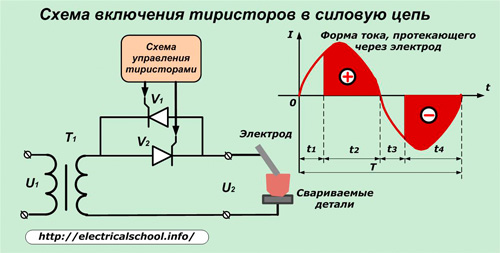

वेल्डिंग ट्रान्सफॉर्मरच्या दुय्यम वळणानंतर दोन विरुद्ध रीतीने जोडलेले थायरिस्टर्स किंवा एक ट्रायक, कंट्रोल इलेक्ट्रोडद्वारे जोडलेले असल्यास, ज्यामधून हार्मोनिकच्या प्रत्येक अर्ध-चक्राच्या सुरुवातीच्या टप्प्याचे समायोजन करण्यासाठी कंट्रोल सर्किटचा वापर केला जातो, तर ते शक्य होते. पॉवर सर्किटचा जास्तीत जास्त प्रवाह विशिष्ट वेल्डिंग परिस्थितीसाठी आवश्यक असलेल्या मूल्यापर्यंत कमी करा.

प्रत्येक थायरिस्टर एनोडपासून कॅथोडकडे प्रवाहाची फक्त सकारात्मक अर्ध-लहर पार करतो आणि त्याच्या नकारात्मक अर्ध्या भागाला अवरोधित करतो. अभिप्राय आपल्याला दोन्ही अर्ध-लहरी नियंत्रित करण्यास अनुमती देतो.

कंट्रोल सर्किटमधील रेग्युलेटिंग बॉडी वेळ मध्यांतर t1 सेट करते ज्या दरम्यान थायरिस्टर अद्याप बंद आहे आणि त्याची अर्ध-वेव्ह पास करत नाही. टी 2 च्या वेळी कंट्रोल इलेक्ट्रोडच्या सर्किटला विद्युतप्रवाह पुरवला जातो तेव्हा, थायरिस्टर उघडतो आणि सकारात्मक अर्ध-वेव्हचा काही भाग, "+" चिन्हाने चिन्हांकित, त्यातून जातो.

जेव्हा सायनसॉइड शून्य मूल्यातून जातो, तेव्हा थायरिस्टर बंद होते, जोपर्यंत सकारात्मक अर्ध-लहर त्याच्या एनोडकडे येत नाही आणि फेज-शिफ्टिंग ब्लॉकचे कंट्रोल सर्किट कंट्रोल इलेक्ट्रोडला आदेश देत नाही तोपर्यंत ते स्वतःमधून विद्युत प्रवाह चालू करणार नाही.

या क्षणी टी 3 आणि टी 4, काउंटरशी जोडलेले थायरिस्टर आधीच वर्णन केलेल्या अल्गोरिदमनुसार कार्य करते. अशा प्रकारे, थायरिस्टर सर्किटचा वापर करून वेल्डिंग ट्रान्सफॉर्मरमध्ये, वर्तमान उर्जेचा काही भाग टी 1 आणि टी 3 च्या वेळी व्यत्यय आणला जातो (करंटशिवाय विराम तयार केला जातो), आणि टी 2 आणि टी 4 च्या अंतराने वाहणारे प्रवाह वेल्डिंगसाठी वापरले जातात.

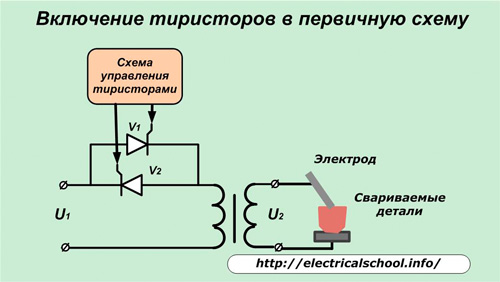

तसेच, हे सेमीकंडक्टर इलेक्ट्रिकल सर्किटमध्ये बसण्याऐवजी प्राथमिक लूपमध्ये स्थापित केले जाऊ शकतात. हे लोअर पॉवर थायरिस्टर्सचा वापर करण्यास अनुमती देते.परंतु या प्रकरणात, ट्रान्सफॉर्मर साइन वेव्हच्या अर्ध-लहरींचे कट भाग बदलेल, चिन्हांकित «+» आणि «-«.

वर्तमान हार्मोनिक्सच्या एका भागाच्या व्यत्ययाच्या कालावधीत विद्युत् प्रवाहाशिवाय विरामाची उपस्थिती ही सर्किटची कमतरता आहे, ज्यामुळे आर्क बर्निंगच्या गुणवत्तेवर परिणाम होतो. विशेष इलेक्ट्रोड्सचा वापर आणि इतर काही उपायांमुळे वेल्डिंगसाठी थायरिस्टर सर्किटचा यशस्वीपणे वापर करणे शक्य होते, ज्याला संरचनेत विस्तृत अनुप्रयोग आढळला आहे. वेल्डिंग रेक्टिफायर्स.

डायोड सर्किट्स

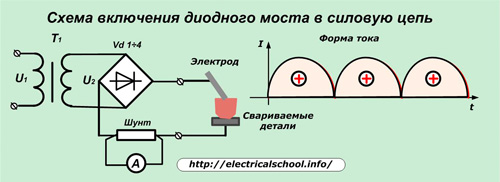

लो-पॉवर सिंगल-फेज वेल्डिंग रेक्टिफायर्समध्ये चार डायोड्समधून एकत्र केलेले ब्रिज कनेक्शन आकृती असते.

हे सुधारित प्रवाहाचा एक प्रकार तयार करते जे सतत सकारात्मक अर्ध-लहरींचे रूप धारण करते. या सर्किटमध्ये, वेल्डिंग करंट त्याची दिशा बदलत नाही, परंतु केवळ तीव्रतेमध्ये चढ-उतार होते, तरंग निर्माण करते. हा आकार थायरिस्टर आकारापेक्षा वेल्डिंग चाप अधिक चांगला राखतो.

अशा उपकरणांमध्ये वर्तमान रेग्युलेटिंग ट्रान्सफॉर्मरच्या ऑपरेटिंग विंडिंगशी जोडलेले अतिरिक्त विंडिंग असू शकतात. त्याचे मूल्य शंट किंवा सायनसॉइडलद्वारे रेक्टिफाइड सर्किटला जोडलेल्या अँमीटरद्वारे - वर्तमान ट्रान्सफॉर्मरद्वारे निर्धारित केले जाते.

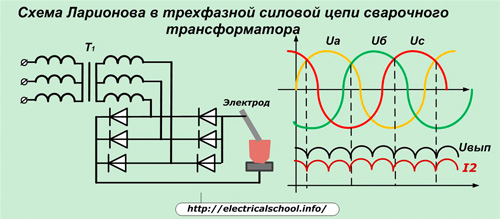

लॅरिओनोव्हची ब्रिज योजना

हे तीन-फेज सिस्टमसाठी डिझाइन केलेले आहे आणि वेल्डिंग रेक्टिफायर्ससह चांगले कार्य करते.

या पुलाच्या योजनेनुसार डायोड्सचा समावेश केल्याने लोडमध्ये व्होल्टेज व्हेक्टर जोडणे अशा प्रकारे शक्य होते की ते अंतिम व्होल्टेज U आउट तयार करतात, जे लहान तरंगांनी वैशिष्ट्यीकृत आहे आणि ओमच्या नियमानुसार, एक चाप बनवते. वेल्डिंग इलेक्ट्रोडवर समान आकाराचा प्रवाह. हे थेट प्रवाहाच्या आदर्श स्वरूपाच्या खूप जवळ आहे.

वेल्डिंग रेक्टिफायर्सच्या वापराची वैशिष्ट्ये

बहुतेक प्रकरणांमध्ये सुधारित प्रवाह परवानगी देते:

-

चाप प्रज्वलित करणे अधिक सुरक्षित आहे;

-

त्याचे स्थिर दहन सुनिश्चित करते;

-

वेल्डिंग ट्रान्सफॉर्मरपेक्षा कमी वितळलेले मेटल स्पॅटर तयार करा.

हे वेल्डिंगच्या शक्यतांचा विस्तार करते, आपल्याला स्टेनलेस स्टील मिश्र धातु आणि नॉन-फेरस धातू विश्वसनीयपणे जोडण्याची परवानगी देते.

वेल्डिंगसाठी इन्व्हर्टर करंट

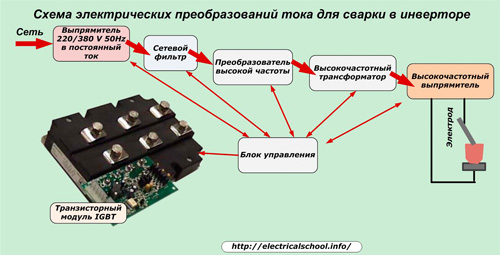

वेल्डिंग इनव्हर्टर ही अशी उपकरणे आहेत जी खालील अल्गोरिदमनुसार विजेचे चरण-दर-चरण रूपांतरण करतात:

1. रेक्टिफायरद्वारे औद्योगिक वीज 220 किंवा 380 व्होल्ट बदलली जाते;

2. उद्भवणारे तांत्रिक आवाज अंगभूत फिल्टरच्या सहाय्याने गुळगुळीत केले जातात;

3. स्थिर ऊर्जा एका उच्च-फ्रिक्वेंसी विद्युत् प्रवाहात उलटी केली जाते (10 ते 100 kHz);

4. उच्च-फ्रिक्वेंसी ट्रान्सफॉर्मर इलेक्ट्रोड आर्क (60 V) च्या स्थिर इग्निशनसाठी आवश्यक व्होल्टेज कमी करतो;

5. हाय फ्रिक्वेंसी रेक्टिफायर वेल्डिंगसाठी वीज थेट प्रवाहात रूपांतरित करतो.

इन्व्हर्टरच्या पाच टप्प्यांपैकी प्रत्येक फीडबॅक मोडमध्ये IGBT मालिकेच्या विशेष ट्रान्झिस्टर मॉड्यूलद्वारे स्वयंचलितपणे नियंत्रित केला जातो. या मॉड्यूलवर आधारित नियंत्रण प्रणाली वेल्डिंग इन्व्हर्टरच्या सर्वात जटिल आणि महाग घटकाशी संबंधित आहे.

इनव्हर्टरद्वारे कमानासाठी तयार केलेल्या सुधारित प्रवाहाचा आकार व्यावहारिकदृष्ट्या परिपूर्ण सरळ रेषेच्या जवळ आहे. हे आपल्याला वेगवेगळ्या धातूंवर अनेक प्रकारचे वेल्डिंग करण्यास अनुमती देते.

इन्व्हर्टरमध्ये होत असलेल्या तांत्रिक प्रक्रियेच्या मायक्रोप्रोसेसर नियंत्रणाबद्दल धन्यवाद, हार्डवेअर फंक्शन्सच्या परिचयाने वेल्डरचे कार्य मोठ्या प्रमाणात सुलभ होते:

-

चाप सुरू करणे सुलभ करण्यासाठी वेल्डिंगच्या सुरुवातीला आपोआप विद्युत प्रवाह वाढवून हॉट स्टार्ट (हॉट स्टार्ट मोड);

-

अँटी-स्टिक (अँटी स्टिक मोड), जेव्हा इलेक्ट्रोड वेल्डेड करण्याच्या भागांना स्पर्श करतो तेव्हा वेल्डिंग करंटचे मूल्य कमी होते ज्यामुळे धातू वितळत नाही आणि इलेक्ट्रोडला चिकटत नाही;

-

आर्क फोर्सिंग (आर्क फोर्स मोड) जेव्हा वितळलेल्या धातूचे मोठे थेंब इलेक्ट्रोडपासून वेगळे केले जातात तेव्हा कमानीची लांबी लहान केली जाते आणि चिकटण्याची शक्यता असते.

ही वैशिष्ट्ये अगदी नवशिक्यांना दर्जेदार वेल्ड्स बनविण्यास परवानगी देतात. इनव्हर्टर वेल्डिंग मशीन इनपुट मेन व्होल्टेजमध्ये मोठ्या चढ-उतारांसह विश्वसनीयपणे कार्य करतात.

इन्व्हर्टर उपकरणांना काळजीपूर्वक हाताळणी आणि धूळपासून संरक्षण आवश्यक आहे, जे इलेक्ट्रॉनिक घटकांवर लागू केल्यास, त्यांच्या कार्यामध्ये व्यत्यय आणू शकतो, उष्णतेचा अपव्यय आणि संरचना जास्त गरम होऊ शकते.

कमी तापमानात, मॉड्यूल्सच्या बोर्डवर संक्षेपण दिसू शकते. यामुळे नुकसान आणि खराबी होईल. म्हणून, इन्व्हर्टर गरम झालेल्या खोल्यांमध्ये साठवले जातात आणि दंव किंवा पर्जन्य दरम्यान त्यांच्याबरोबर काम करत नाहीत.