स्फोट वेल्डिंग - ते काय आहे आणि ते कसे वापरले जाते

बहुतेक वेळा रचना तयार करण्याच्या प्रक्रियेत, अभियंत्यांना सामग्री निवडीच्या समस्येचा सामना करावा लागतो - जे साहित्य काही संरचनात्मक कार्ये करण्यासाठी आदर्श आहेत त्यांच्याकडे इतर ऑपरेशनल आवश्यकता पूर्ण करण्यासाठी आवश्यक गुणधर्म नसतात. उदाहरणार्थ, सामग्रीमध्ये चांगली गंज प्रतिरोधकता, विद्युत चालकता आणि थर्मल चालकता असू शकते, परंतु अपुरा कडकपणा किंवा परिधान प्रतिरोधकता असू शकते. स्फोट वेल्डिंगद्वारे उत्पादित साहित्य.

बहुतेक वेळा रचना तयार करण्याच्या प्रक्रियेत, अभियंत्यांना सामग्री निवडीच्या समस्येचा सामना करावा लागतो - जे साहित्य काही संरचनात्मक कार्ये करण्यासाठी आदर्श आहेत त्यांच्याकडे इतर ऑपरेशनल आवश्यकता पूर्ण करण्यासाठी आवश्यक गुणधर्म नसतात. उदाहरणार्थ, सामग्रीमध्ये चांगली गंज प्रतिरोधकता, विद्युत चालकता आणि थर्मल चालकता असू शकते, परंतु अपुरा कडकपणा किंवा परिधान प्रतिरोधकता असू शकते. स्फोट वेल्डिंगद्वारे उत्पादित साहित्य.

संभाव्य तांत्रिक प्रक्रिया म्हणून स्फोटक वेल्डिंगचा शोध दुसऱ्या महायुद्धादरम्यान सापडला, जेव्हा बॉम्बच्या स्फोटानंतर इतर धातूच्या वस्तूंसह वेल्डेड शेलचे तुकडे सापडले. 1960 च्या दशकाच्या सुरुवातीस, ड्यूपॉन्टने एक व्यावहारिक स्फोटक वेल्डिंग प्रक्रिया विकसित केली आणि युनायटेड स्टेट्समध्ये तिचे पेटंट घेतले.

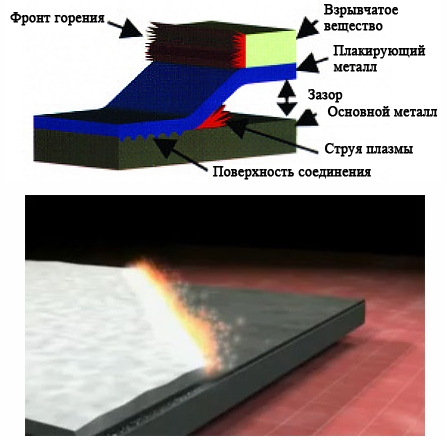

तेव्हापासून, स्फोट वेल्डिंग तंत्रज्ञान वेगाने विकसित झाले आहे आणि ते पेट्रोलियम उद्योगासाठी बायमेटल्सच्या उत्पादनापासून इलेक्ट्रॉनिक्समधील सीलबंद जोडांपर्यंत अनेक क्षेत्रांमध्ये लागू केले जाते.स्फोट वेल्डिंगद्वारे प्राप्त केलेल्या भागांमुळे उत्पादनाच्या सेवा जीवनाच्या पूर्वीच्या अप्राप्य मर्यादेपर्यंत पोहोचणे शक्य झाले - 30 वर्षांपर्यंत.

स्फोट वेल्डिंगची प्रक्रिया पहिल्या दृष्टीक्षेपात अगदी सोपी आहे. जोडले जाणारे धातू एका लहान अंतराने जवळ ठेवले पाहिजेत. स्फोटक थर वरच्या प्लेटवर समान रीतीने वितरीत केले जाते. परिणामी सँडविच संरचना फुटते आणि एक नवीन संरचनात्मक सामग्री तयार होते.

स्फोट वेल्डिंग प्रक्रिया

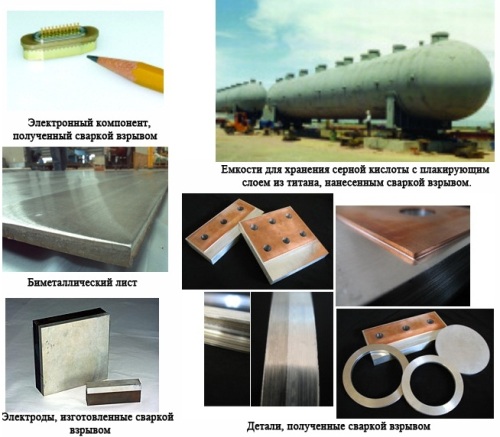

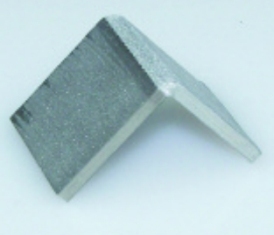

दोन स्वतंत्र आणि बर्याचदा पूर्णपणे भिन्न सामग्रीमधून, एकल वेल्डेड धातूची रचना मिळवता येते. बाईमेटलिक प्लेट त्यानंतर विविध उत्पादनांमध्ये वापरण्यासाठी त्यावर पुढील प्रक्रिया (उदा. रोलिंग) करता येते. बेस मेटलवर लावलेल्या क्लॅडिंग लेयरची जाडी मिलिमीटरच्या अनेक दशांश ते अनेक दहा सेंटीमीटरपर्यंत बदलू शकते.

स्फोटक वेल्डिंगद्वारे प्राप्त केलेल्या उत्पादनांची उदाहरणे

वेल्डिंगनंतर, नियमानुसार, परिणामी सांधे सरळ करणे आवश्यक आहे, जे रोलर्सवर किंवा प्रेसवर चालते. नियंत्रण कार्ये अनुसरण करतात — यांत्रिक चाचण्या आणि वेल्ड सीमची अल्ट्रासोनिक चाचणी.

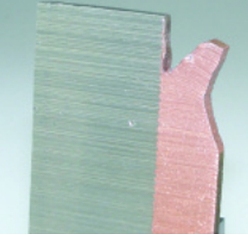

वेल्डेड जॉइंटची छिन्नी चाचणी दर्शवते की वेल्डच्या बाजूने फ्रॅक्चर होत नाही.

स्टेनलेस स्टील आणि अॅल्युमिनियमच्या वेल्डेड नमुन्याची बेंडिंग चाचणी केली जाते. फ्रॅक्चर वेल्डमध्ये नव्हे तर अॅल्युमिनियममध्ये झाले

प्रत्यक्षात मात्र ही प्रक्रिया अधिक क्लिष्ट आहे. डिलेमिनेशनशिवाय उच्च-गुणवत्तेचे कनेक्शन प्राप्त करण्यासाठी, अनेक तांत्रिक पॅरामीटर्सचे काळजीपूर्वक नियंत्रण आवश्यक आहे आणि उच्च-गुणवत्तेच्या कंपोझिटच्या उत्पादनासाठी या प्रकरणात लक्षणीय अनुभव आवश्यक आहे.

सर्वात सामान्य वेल्डिंग स्फोटक म्हणजे इग्डानाइट (अमोनियम नायट्रेट आणि हायड्रोकार्बन इंधन, बहुतेकदा डिझेल यांचे मिश्रण).

स्फोटकांचे प्रमाण मोठ्या प्रमाणात बदलू शकते, परंतु बहुतेक वेल्डिंग ऑपरेशन 10 ... 1000 किलो वजनाच्या स्फोटकांचा वापर करून केले जातात. स्पष्टपणे, असे धोकादायक काम सामान्य उत्पादन वेल्डिंग दुकानात केले जाऊ शकत नाही. ब्लास्ट वेल्डिंग परवानाधारक आणि अनुभवी अभियंत्यांद्वारे लोकांच्या ठिकाणापासून दूर केले जावे. ब्लास्टिंग आणि स्फोटकांच्या साठवणुकीशी संबंधित खबरदारी लागू करावी.

वेल्डिंग प्रक्रियेदरम्यान, स्फोटकांच्या प्रदर्शनाच्या झोनमध्ये खूप मोठी शक्ती निर्माण होते, जी अनेक लाख टनांपर्यंत पोहोचू शकते. जोडल्या जाणार्या प्रत्येक पदार्थाच्या पृष्ठभागावरील अणू स्तर प्लाझ्मा जेटच्या संपर्कात येतात. प्लाझ्मा एक धातूचा बंध तयार करण्यास प्रवृत्त करतो, ज्यामध्ये धातू एकमेकांपासून व्हॅलेन्स इलेक्ट्रॉनद्वारे विभक्त होतात.

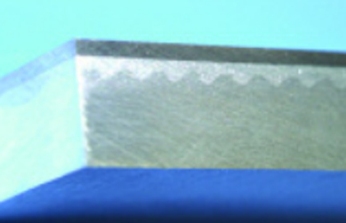

अधिक मॅक्रोस्कोपिक स्तरावर, वेल्डेड जॉइंट स्फोटाच्या दिशेने एक लहरी रेषा म्हणून दिसते. तरंग निर्मितीचे "मोठेपणा" विस्फोटाच्या कोनावर आणि गतीवर अवलंबून असते. अत्यंत प्रकरणांमध्ये, ते इतके मोठे असू शकते की त्याचा परिणाम लाटांच्या शिखराखाली अवांछित व्हॉईड्समध्ये होतो. विस्फोट कोन सहसा 30 अंशांपेक्षा कमी असतो.

या फोटोमध्ये दोन धातूंमधील बंधाचे लहरी स्वरूप स्पष्टपणे दिसते.

स्फोट वेल्डिंगमध्ये सामग्रीची विस्तृत श्रेणी आहे ज्यात सामील होणे आवश्यक आहे. काही प्रकरणांमध्ये, संमिश्र वेल्डेड जॉइंटची गुणवत्ता दोन भिन्न स्तरांमध्ये पातळ इंटरलेयर ठेवून सुधारली जाऊ शकते. धातूच्या चार किंवा अधिक थरांचे सँडविच देखील असामान्य नाहीत.तज्ञांच्या मते बायमेटलच्या संभाव्य संयोजनांची एकूण संख्या 260 पेक्षा जास्त पर्याय आहे.

स्फोट वेल्डिंगद्वारे प्राप्त केलेल्या बाईमेटल्सचा वापर केल्याने सेवा जीवनात लक्षणीय वाढ होऊ शकते आणि रासायनिक उद्योगातील थर्मल, फाउंड्री, पेट्रोलियम उपकरणे, उष्णता एक्सचेंजर्स आणि कंटेनरची विश्वासार्हता वाढू शकते. इलेक्ट्रोडच्या निर्मितीमध्ये स्टील-अॅल्युमिनियम कंपोझिटचा वापर केला जातो.

वेल्डेड बाईमेटलिक शीट्सचा वापर वेगवेगळ्या धातूंमधून रचना एकत्र करताना संक्रमण घटक म्हणून केला जाऊ शकतो. मौल्यवान धातूंपासून बनवलेल्या अस्तरांसाठी कोटिंग्ज पूर्वी पूर्णपणे महागड्या सामग्रीपासून बनवलेल्या भागांची किंमत लक्षणीयरीत्या कमी करू शकतात, खराब होत नसताना आणि कधीकधी उच्च तांत्रिक वैशिष्ट्ये देखील प्राप्त करतात.

स्फोटक वेल्डेड स्ट्रक्चर्सचा वापर सागरी संरचनांच्या बांधकामात यशस्वीपणे केला जातो कारण ते सागरी वातावरणातील इलेक्ट्रोकेमिकल गंज लक्षणीयरीत्या कमी करू शकतात किंवा पूर्णपणे काढून टाकू शकतात. या वेल्डिंग पद्धतीने लागू केलेल्या शील्डिंग मटेरियलचे पातळ थर स्पेसक्राफ्टला रेडिएशनपासून वाचवतात.