उच्च वारंवारता इलेक्ट्रिक मोटर्स

लहान छिद्रे पीसताना, पुरेसा कटिंग वेग प्राप्त करण्यासाठी खूप उच्च ग्राइंडिंग स्पिंडल गती आवश्यक आहे. तर, 3 मिमी व्यासाच्या वर्तुळासह 5 मिमी व्यासासह फक्त 30 मीटर / सेकंदाच्या वेगाने छिद्रे पीसताना, स्पिंडलची फिरण्याची गती 200,000 आरपीएम असणे आवश्यक आहे.

लहान छिद्रे पीसताना, पुरेसा कटिंग वेग प्राप्त करण्यासाठी खूप उच्च ग्राइंडिंग स्पिंडल गती आवश्यक आहे. तर, 3 मिमी व्यासाच्या वर्तुळासह 5 मिमी व्यासासह फक्त 30 मीटर / सेकंदाच्या वेगाने छिद्रे पीसताना, स्पिंडलची फिरण्याची गती 200,000 आरपीएम असणे आवश्यक आहे.

बेल्ट ड्राइव्हचा वेग वाढवण्याचा अनुप्रयोग बेल्टच्या जास्तीत जास्त स्वीकार्य क्रांतीद्वारे मर्यादित आहे. बेल्टद्वारे चालविलेल्या स्पिंडल्सच्या फिरण्याचा वेग सामान्यतः 10,000 क्रांती प्रति मिनिटापेक्षा जास्त नसतो आणि बेल्ट घसरतात, त्वरीत निकामी होतात (150-300 तासांनंतर) आणि ऑपरेशन दरम्यान कंपन निर्माण करतात.

हाय-स्पीड वायवीय चाके देखील त्यांच्या यांत्रिक वैशिष्ट्यांच्या अतिशय लक्षणीय मऊपणामुळे नेहमीच योग्य नसतात.

उच्च-गती स्पिंडल तयार करण्याची समस्या बॉल बेअरिंग्जच्या उत्पादनासाठी विशेष महत्त्व आहे, जेथे उच्च-गुणवत्तेचे अंतर्गत आणि खोबणी ग्राइंडिंग आवश्यक आहे. या संदर्भात, 12,000-50,000 rpm आणि अधिकच्या रोटेशन गतीसह तथाकथित इलेक्ट्रोस्पिंडल्सची असंख्य मॉडेल्स मशीन टूल आणि बॉल बेअरिंग उद्योगात वापरली जातात.

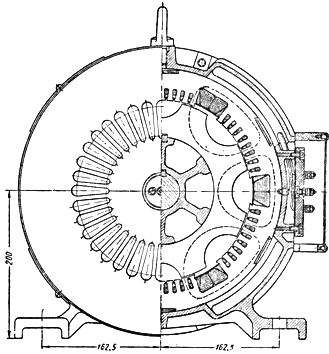

इलेक्ट्रिक स्पिंडल (Fig. 1) अंगभूत उच्च-फ्रिक्वेंसी स्क्विरल-केज मोटरसह तीन-नाक ग्राइंडिंग स्पिंडल आहे. मोटर रोटर ग्राइंडिंग व्हीलच्या विरुद्ध असलेल्या स्पिंडलच्या शेवटी दोन स्पर्समध्ये स्थित आहे.

दोन किंवा चार सपोर्ट असलेली बांधकामे कमी वेळा वापरली जातात. नंतरच्या प्रकरणात, मोटर शाफ्ट कपलिंग वापरून स्पिंडलशी जोडलेले आहे.

स्पिंडल मोटरचे स्टेटर इलेक्ट्रिकल स्टील शीटमधून एकत्र केले जाते. त्यावर द्विध्रुवीय गुंडाळी असते. 30-50 हजार क्रांती प्रति मिनिटापर्यंतच्या रोटेशन वेगाने मोटरचा रोटर देखील शीट मेटलवरून डायल केला जातो आणि पारंपारिक शॉर्ट-सर्किट विंडिंगसह सुसज्ज असतो. रोटरचा व्यास शक्य तितका कमी करण्याकडे त्यांचा कल असतो.

50,000 rpm पेक्षा जास्त वेगाने, लक्षणीय तोटा झाल्यामुळे, स्टेटर वाहते पाण्याच्या कूलिंगसह केसिंगसह सुसज्ज आहे. अशा वेगाने काम करण्यासाठी डिझाइन केलेले इंजिनचे रोटर्स घन स्टील सिलेंडरच्या स्वरूपात बनवले जातात.

इलेक्ट्रोस्पिंडल्सच्या ऑपरेशनसाठी बेअरिंग प्रकाराची निवड विशेष महत्त्व आहे. वाढीव अचूकतेसह गोलाकार बियरिंग्स -50,000 rpm पर्यंतच्या घूर्णन गतीने वापरल्या जातात. अशा बियरिंग्समध्ये जास्तीत जास्त 30 मायक्रॉनपेक्षा जास्त क्लिअरन्स असणे आवश्यक आहे, जे योग्य भरण्याद्वारे प्राप्त केले जाते. कॅलिब्रेटेड स्प्रिंग्स वापरून तयार केलेल्या प्रीलोडसह बियरिंग्स चालतात. बॉल बेअरिंग प्रीलोड स्प्रिंग्स कॅलिब्रेट करताना आणि त्यांचे फिट निवडताना खूप काळजी घेणे आवश्यक आहे.

50,000 क्रांती प्रति मिनिट पेक्षा जास्त घूर्णन गतीवर, जर्नल बियरिंग्ज विशेष पंपाद्वारे पुरविलेल्या कार्यरत तेलाने तीव्रपणे थंड केल्यावर ते समाधानकारकपणे कार्य करतात. काहीवेळा वंगण फवारलेल्या अवस्थेत पुरविले जाते.

उच्च-फ्रिक्वेंसी 100,000 rpm इलेक्ट्रोस्पिंडल्स देखील एरोडायनामिक बेअरिंग्जवर (एअर-लुब्रिकेटेड बेअरिंग्ज) तयार केले जातात.

उच्च-फ्रिक्वेंसी इलेक्ट्रिक मोटर्सच्या उत्पादनासाठी वैयक्तिक भागांचे अत्यंत अचूक उत्पादन, रोटरचे डायनॅमिक संतुलन, अचूक असेंबली आणि स्टेटर आणि रोटरमधील अंतराची काटेकोर एकसमानता सुनिश्चित करणे आवश्यक आहे.

वरील संबंधात, इलेक्ट्रिक स्पिंडलचे उत्पादन विशेष तांत्रिक परिस्थितीनुसार केले जाते.

अंजीर. 1. उच्च वारंवारता इलेक्ट्रिक ग्राइंडिंग स्पिंडल.

उच्च-फ्रिक्वेंसी मोटर्सची कार्यक्षमता तुलनेने लहान आहे. हे स्टीलचे वाढलेले नुकसान आणि घर्षण नुकसान सहन केल्यामुळे होते.

उच्च-फ्रिक्वेंसी इलेक्ट्रिक मोटर्सची परिमाणे आणि वजन तुलनेने लहान आहेत.

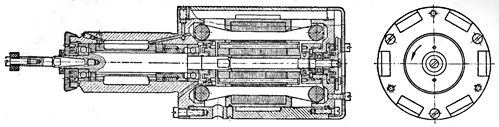

तांदूळ. 2. आधुनिक उच्च वारंवारता इलेक्ट्रिक स्पिंडल

बॉल बेअरिंग्जच्या उत्पादनात बेल्ट ड्राईव्हऐवजी इलेक्ट्रिक स्पिंडल्सचा वापर केल्याने अंतर्गत ग्राइंडिंग मशीनची श्रम उत्पादकता किमान 15-20% वाढते आणि टेपर, ओव्हॅलिटी आणि पृष्ठभागाच्या स्वच्छतेमध्ये झटपट कमी होते. ग्राइंडिंग स्पिंडल्सची टिकाऊपणा 5-10 पट किंवा त्याहून अधिक वाढली आहे.

1 मिमी पेक्षा कमी व्यासासह ड्रिलिंग होलसाठी हाय-स्पीड स्पिंडलचा वापर देखील खूप स्वारस्य आहे.

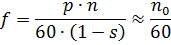

उच्च-फ्रिक्वेंसी इलेक्ट्रिक मोटरला विद्युत पुरवठा करणार्या प्रवाहाची वारंवारता सूत्रानुसार इलेक्ट्रिक मोटरच्या आवश्यक रोटेशन गती n वर अवलंबून निवडली जाते.

p = 1 पासून.

तर, 12,000 आणि 120,000 rpm च्या इलेक्ट्रिक स्पिंडलच्या रोटेशन गतीवर, अनुक्रमे 200 आणि 2000 Hz च्या फ्रिक्वेन्सी आवश्यक आहेत.

विशेष उच्च-फ्रिक्वेंसी जनरेटर पूर्वी उच्च-फ्रिक्वेंसी मोटर्सला उर्जा देण्यासाठी वापरले जात होते.आता, या उद्देशांसाठी, हाय-स्पीड फील्ड-इफेक्ट ट्रान्झिस्टरवर स्टॅटिक फ्रिक्वेंसी कन्व्हर्टर्स वापरले जातात.

अंजीर मध्ये. 3 देशांतर्गत उत्पादनाचे तीन-फेज सिंक्रोनस इंडक्शन जनरेटर दाखवते (प्रकार GIS-1). रेखांकनावरून पाहिले जाऊ शकते, अशा जनरेटरच्या स्टेटरवर रुंद आणि अरुंद खोबणी आहेत. फील्ड विंडिंग, ज्याचे कॉइल स्टेटरच्या विस्तृत स्लॉटमध्ये स्थित आहेत, थेट प्रवाहाने पुरवले जातात. अंजीर मध्ये दर्शविल्याप्रमाणे या विंडिंग्सचे चुंबकीय क्षेत्र स्टेटर दात आणि रोटरच्या प्रक्षेपणाद्वारे बंद केलेले आहे. ठिपके असलेल्या रेषेसह 3.

तांदूळ. 3. वाढीव वारंवारतेसह प्रेरण वर्तमान जनरेटर.

जेव्हा रोटर फिरतो, तेव्हा रोटर प्रोट्र्यूशन्सच्या बाजूने फिरणारे चुंबकीय क्षेत्र स्टेटरच्या अरुंद स्लॉटमध्ये स्थित वैकल्पिक प्रवाहाच्या वळणांना ओलांडते आणि एक वैकल्पिक ई प्रेरित करते. इ. c. याची वारंवारता e. इ. c. रोटेशनच्या गतीवर आणि रोटरच्या कानाच्या संख्येवर अवलंबून असते. क्षेत्र-जखमेच्या विंडिंग्समध्ये समान प्रवाहाद्वारे प्रेरित इलेक्ट्रोमोटिव्ह शक्ती कॉइलच्या येऊ घातलेल्या सक्रियतेमुळे एकमेकांना रद्द करतात.

एसी मेन्सला जोडलेल्या सेलेनियम रेक्टिफायरद्वारे उत्तेजना कॉइल दिले जाते. स्टेटर आणि रोटर दोन्हीमध्ये शीट स्टीलचे बनलेले चुंबकीय कोर असतात.

वर्णन केलेल्या डिझाइनसह जनरेटर 1.5 च्या नाममात्र शक्तीसह तयार केले जातात; 3 आणि 6 kW आणि 400, 600, 800 आणि 1200 Hz च्या फ्रिक्वेन्सीवर. सिंक्रोनस जनरेटरच्या रोटेशनची नाममात्र गती 3000 आरपीएम आहे.