प्लॅनिंग मशीनची इलेक्ट्रिकल उपकरणे

प्लॅनर मेन मोशन ड्राइव्ह: ईएमयूसह जी-डी सिस्टम ड्राइव्ह, दोन गिलहरी रोटर एसिंक्रोनस मोटर्स (फॉरवर्ड आणि रिव्हर्ससाठी), इलेक्ट्रोमॅग्नेटिक क्लच अॅसिंक्रोनस मोटर, थायरिस्टर डीसी ड्राइव्ह, फ्रिक्वेन्सी नियंत्रित अॅसिंक्रोनस ड्राइव्ह. ब्रेकिंग: डीसी मोटर्स आणि जी-डी सिस्टमसाठी रिकव्हरी आणि रिव्हर्स स्विचिंगसह डायनॅमिक. 25:1 पर्यंत समायोजन श्रेणी.

प्लॅनर मेन मोशन ड्राइव्ह: ईएमयूसह जी-डी सिस्टम ड्राइव्ह, दोन गिलहरी रोटर एसिंक्रोनस मोटर्स (फॉरवर्ड आणि रिव्हर्ससाठी), इलेक्ट्रोमॅग्नेटिक क्लच अॅसिंक्रोनस मोटर, थायरिस्टर डीसी ड्राइव्ह, फ्रिक्वेन्सी नियंत्रित अॅसिंक्रोनस ड्राइव्ह. ब्रेकिंग: डीसी मोटर्स आणि जी-डी सिस्टमसाठी रिकव्हरी आणि रिव्हर्स स्विचिंगसह डायनॅमिक. 25:1 पर्यंत समायोजन श्रेणी.

प्रोपल्शन ड्राइव्ह (नियतकालिक आणि ट्रान्सव्हर्स): मुख्य ड्राइव्ह चेनमधून यांत्रिक, एसिंक्रोनस गिलहरी-पिंजरा मोटर, EMU-D प्रणाली.

प्लॅनिंग मशीनच्या सहाय्यक ड्राइव्हचा वापर यासाठी केला जातो: कॅलिपरची जलद हालचाल, क्रॉस बीमची हालचाल, क्रॉस बीमचे क्लॅम्पिंग, कटर उचलणे, स्नेहन पंप.

विशेष इलेक्ट्रोमेकॅनिकल उपकरणे आणि इंटरलॉक: कटर वाढवण्यासाठी इलेक्ट्रोमॅग्नेट्स, कटर वाढवण्यासाठी इलेक्ट्रो-न्यूमॅटिक कंट्रोल, स्नेहन नियंत्रण उपकरणे, अकार्यक्षम स्नेहन पंपसह अनक्लेम्प्ड क्रॉस बीमच्या ऑपरेशनची शक्यता टाळण्यासाठी इंटरलॉक.

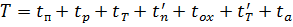

प्लॅनर्सची कामगिरी टेबलच्या परतीच्या गतीवर खूप अवलंबून असते.टेबलच्या कार्यरत स्ट्रोकसाठी लागणारा वेळ आणि त्याच्या मूळ स्थितीत परत येण्यासाठी,

जिथे tn ही सुरुवातीची वेळ आहे, tp ही धावण्याची वेळ आहे (स्थिर गतीची गती), tT ही मंदीची वेळ आहे, t'n हा रिव्हर्स स्ट्रोक दरम्यान प्रवेग वेळ आहे, टॉक्सिन हा टेबलच्या रिव्हर्स स्ट्रोक दरम्यान स्थिर स्थितीचा गती वेळ आहे , t'T हा रिव्हर्स कोर्स दरम्यान थांबण्याची वेळ आहे, ta हा उपकरणाचा प्रतिसाद वेळ आहे.

वस्तुमानाच्या रिटर्न स्ट्रोकचा वेग vOX वाढवल्याने रिटर्न स्ट्रोकचा वेळ t0X कमी होतो आणि त्यामुळे दुहेरी स्ट्रोकच्या वेळेचा T कालावधी कमी होतो. प्रति युनिट वेळेत दुहेरी हालचालींची संख्या वाढते. tOX ची वेळ जितकी कमी होईल तितका त्याचा बदल दुहेरी हालचालीच्या वेळेवर आणि प्रति युनिट वेळेच्या दुहेरी हिट्सच्या संख्येवर परिणाम करतो. त्यामुळे, रिव्हर्स स्पीड v0X वाढवण्याची परिणामकारकता जसजशी वाढते तसतसे हळूहळू कमी होते.

ट्रान्झिएंट्स आणि उपकरणांच्या ऑपरेशनमध्ये घालवलेल्या वेळेकडे दुर्लक्ष करून, आम्ही अंदाजे

प्रति युनिट वेळेत दोन दुहेरी चालांचे गुणोत्तर

जेथे toxi1 आणि toxi2 हे रिटर्न स्ट्रोकचे कालावधी अनुक्रमे vox1 आणि vox2 आहेत.

चला vox1 = vp घेऊ (जेथे vp कटिंग स्पीड आहे)

शेवटचा फॉर्म्युला दाखवतो की बॅकस्ट्रोकचा वेग जसजसा वाढत जातो, तसतशी दुहेरी हिट्सची संख्या कमी होते. जर आपण क्षणिक प्रक्रियेचा कालावधी तसेच उपकरणांचा प्रतिसाद वेळ लक्षात घेतला तर व्हॉक्स गती वाढवण्याची प्रभावीता आणखी कमी होईल. म्हणून k — 2 ÷ 3 सहसा घेतले जाते.

दीर्घ-शॉट ट्रान्झिएंट्सच्या कालावधीचा कार्यक्षमतेवर फारसा प्रभाव पडत नाही.शॉर्ट स्ट्रोकसाठी, परत येण्याची वेळ वाढल्याने स्ट्रोकची संख्या लक्षणीयरीत्या कमी होते.

उलट वेळ कमी करण्यासाठी, काही प्रकरणांमध्ये एका इलेक्ट्रिक मोटरऐवजी दोन अर्ध-पॉवर मोटर्स वापरल्या जातात. या प्रकरणात, रोटर्सच्या जडत्वाचा क्षण इंजिनच्या तुलनेत खूपच लहान असल्याचे दिसून येते. टेबल ड्राइव्ह सर्किटमध्ये वर्म गियरचा वापर केल्याने ड्राइव्हच्या जडत्वाच्या एकूण क्षणात घट होते. तथापि, उलट वेळ कमी करण्याची मर्यादा आहे. प्लॅनर्सच्या रिव्हर्सल कालावधी दरम्यान, कॅलिपरचे क्रॉस-पीरियड फीडिंग केले जाते, तसेच रिटर्न स्ट्रोकसाठी कटर वाढवणे आणि कमी करणे.

खवणी

वेगवेगळ्या टेबल ड्राइव्हसह कटिंग मशीन मशीन-बिल्डिंग प्लांटमध्ये कार्य करतात.

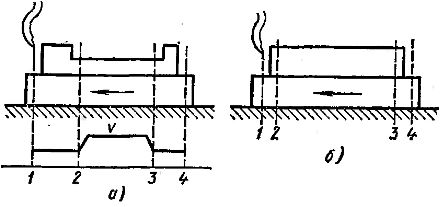

टेबलची हालचाल अनेक वेगवेगळ्या प्रकारे केली जाते. बर्याच काळापासून, लहान प्लॅनर चालविण्यासाठी दोन इलेक्ट्रोमॅग्नेटिक क्लच वापरले जात होते. हे क्लचेस फॉरवर्ड आणि रिव्हर्स स्पीडशी संबंधित वेगवेगळ्या वेगाने फिरवतात आणि क्रमाक्रमाने व्यस्त असतात. कपलिंग्स मोटर शाफ्टला बेल्ट किंवा टूथड गियर्सद्वारे जोडलेले होते.

लक्षणीय इलेक्ट्रोमॅग्नेटिक आणि यांत्रिक जडत्वामुळे, या ड्राइव्हचा उलट वेळ लांब आहे आणि कपलिंगमध्ये भरपूर उष्णता निर्माण होते. गिअरबॉक्स स्विच करून स्पीड कंट्रोल केले जाते, जे कठीण परिस्थितीत काम करते आणि लवकर संपते.

जड प्लॅनर्ससाठी जनरेटर-इंजिन वापरण्यात आले. हे गुळगुळीत वेग नियंत्रणाची विस्तृत श्रेणी प्रदान करते. EMP सह G -D प्रणाली रेखांशाच्या प्लॅनर्सच्या ड्राइव्हच्या गती समायोजनाच्या श्रेणीचे निराकरण करण्यासाठी वापरली जाते.अशा ड्राईव्हच्या तोट्यांमध्ये मोठे आकार आणि महत्त्वपूर्ण खर्च समाविष्ट आहेत. समांतर (स्वतंत्र) उत्तेजनासह डीसी मोटर ड्राइव्ह देखील काही प्रकरणांमध्ये वापरली जाते.

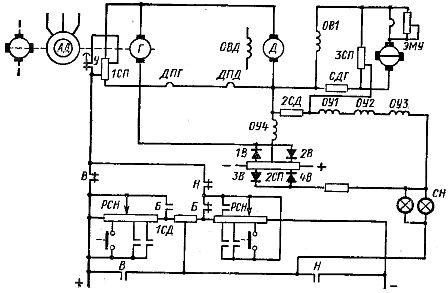

मेटल कटिंग मशीन्ससाठी मिन्स्क प्लांटच्या प्लॅनिंग मशीनचे टेबल ड्राइव्ह V.I. ऑक्टोबर क्रांती (चित्र 1) जी-डी प्रणालीनुसार ईएमबी कारणीभूत होती. इंजिनची गती केवळ 15: 1 श्रेणीतील जनरेटर व्होल्टेज बदलून नियंत्रित केली जाते. मशीनमध्ये दोन-स्पीड गिअरबॉक्स आहे.

तांदूळ. 1. टेबल ड्राइव्ह प्लॅनरची योजना

संदर्भ व्होल्टेज आणि मोटर डीच्या नकारात्मक फीडबॅक व्होल्टेजमधील फरकाद्वारे निर्धारित केलेला विद्युत् प्रवाह नियंत्रण ECU च्या OU1, OU2, OUZ कॉइलमधून वाहतो. संदर्भ व्होल्टेज, जेव्हा इंजिन डी पुढे फिरते, तेव्हा PCV पोटेंशियोमीटरने काढून टाकले जाते. , आणि PCN पोटेंशियोमीटरवरून मागे वळताना. PCV आणि PCN पोटेंशियोमीटरवर स्लाइडर हलवून, तुम्ही वेगवेगळे वेग सेट करू शकता. पोटेंशियोमीटरच्या विशिष्ट बिंदूंशी स्वयंचलितपणे कनेक्ट करून, सायकलच्या संबंधित विभागांमध्ये सेट रोटेशन गती सुनिश्चित करणे शक्य आहे.

फीडबॅक व्होल्टेज हा पॉटेंशियोमीटर 1SP द्वारे घेतलेल्या जनरेटर व्होल्टेज G चा भाग आणि जनरेटर आणि मोटरच्या अतिरिक्त पोलच्या विंडिंग्स DPG आणि DPD द्वारे घेतलेल्या व्होल्टेजमधील फरक आहे आणि मोटर वर्तमान डी च्या प्रमाणात आहे.

जनरेटर D चे रोमांचक कॉइल OB1 EMU करंटद्वारे समर्थित आहे. प्रतिरोधक ZSP आणि SDG सह, कॉइल OB1 एक संतुलित पूल बनवते. पुलाच्या कर्णावर 2SD रेझिस्टर समाविष्ट आहे. कॉइल ओबी 1 च्या प्रवाहातील प्रत्येक बदलासह, त्यात रेडिएशन उद्भवते. इ. v. स्व-प्रेरण. पुलाचा समतोल बिघडला आहे आणि 2SD रेझिस्टरवर व्होल्टेज दिसतो.कॉइल OU1, OU2, OUZ मधील विद्युत् प्रवाह एकाच वेळी बदलतो आणि ई. यासह, IMU चे अतिरिक्त चुंबकीकरण किंवा डिमॅग्नेटायझेशन केले जाते.

OU4 EMU कॉइल ट्रान्झिएंट्स दरम्यान वर्तमान मर्यादा प्रदान करते. हे डीपीजी आणि डीपीडीच्या कॉइलमधून घेतलेल्या व्होल्टेजमधील फरक आणि पोटेंटिओमीटर 2SP च्या संदर्भ व्होल्टेजशी संबंधित आहे. डायोड्स 1B, 2B कॉइल OU4 मध्ये फक्त उच्च मोटर प्रवाह D वर विद्युत प्रवाह सुनिश्चित करतात जेव्हा यापैकी पहिला व्होल्टेज दुसऱ्यापेक्षा जास्त असतो.

संपूर्ण क्षणिक दरम्यान संदर्भ व्होल्टेज आणि फीडबॅक व्होल्टेजमधील फरक पुरेसा मोठा असणे आवश्यक आहे. नॉन-रेखीय अवलंबनांची भरपाई नॉन-रेखीय घटकांचा वापर करून केली जाते: डायोड 3V, 4V आणि SI दिवे नॉन-रेखीय प्रतिरोधक फिलामेंटसह. G-D प्रणालीनुसार डेस्कटॉप ड्राइव्हमध्ये रोटेशन वारंवारता समायोजनाची श्रेणी मोटरच्या चुंबकीय प्रवाहातील बदल वाढवते. थायरिस्टर ड्राइव्ह देखील वापरले जातात.

काचेच्या स्लाइड्स सहसा थोड्या काळासाठी परत दिले जातात. फीडिंग प्रक्रिया नवीन कामाच्या स्ट्रोकच्या सुरूवातीस पूर्ण करणे आवश्यक आहे (कटर तोडणे टाळण्यासाठी). पॉवरिंग प्रत्येक स्लाइडसाठी स्वतंत्र मोटर्ससह किंवा सर्व स्लाइड्ससाठी एक सामान्य मोटरसह यांत्रिक, विद्युत आणि इलेक्ट्रोमेकॅनिकली केली जाते. कॅलिपर ठेवण्याची हालचाल सहसा फीड मोटरद्वारे किनेमॅटिक स्कीममध्ये संबंधित बदलासह केली जाते.

नियतकालिक ट्रान्सव्हर्स फीडचे मूल्य बदलण्यासाठी, सुप्रसिद्ध रॅचेट उपकरणांव्यतिरिक्त, विविध तत्त्वांवर आधारित इलेक्ट्रोमेकॅनिकल उपकरणे वापरली जातात.विशेषतः, मधूनमधून वीज पुरवठ्याचे नियमन करण्यासाठी टाइम रिले वापरला जातो, ज्याची सेटिंग विस्तृत श्रेणीमध्ये बदलली जाऊ शकते.

क्रॉस फीड मोटर प्रमाणेच वर्क स्ट्रोकच्या शेवटी टाइम रिले चालू होते. रिले सेटिंगशी संबंधित वेळेनंतर ही मोटर बंद करते. ट्रान्सव्हर्स फीडचा आकार इलेक्ट्रिक मोटरच्या रोटेशनच्या कालावधीद्वारे निर्धारित केला जातो. वीज पुरवठ्याच्या स्थिरतेसाठी मोटर गतीची स्थिरता आणि त्याच्या ट्रान्झिएंट्सचा कालावधी आवश्यक आहे. वेग स्थिर करण्यासाठी EMC ड्राइव्ह वापरला जातो. इलेक्ट्रिक मोटरच्या प्रारंभ आणि थांबण्याच्या प्रक्रियेचा कालावधी या प्रक्रियेस सक्तीने कमी केला जातो.

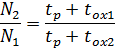

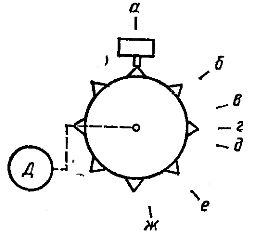

पार्श्व फीड बदलण्यासाठी, ट्रॅजेक्टोरीचे कार्य (चित्र 2) म्हणून काम करणारे नियामक देखील वापरले जाते, हे एक दिशात्मक उपकरण आहे जे कॅलिपरने विशिष्ट मार्गाने प्रवास केल्यानंतर मोटर बंद करते. रेग्युलेटरमध्ये एक डिस्क असते ज्यावर कॅम समान अंतरावर निश्चित केले जातात. इंजिन चालू असताना, त्याच्या शाफ्टशी किनेमॅटिकली जोडलेली डिस्क फिरते आणि पुढील कॅम संपर्कावर कार्य करते. यामुळे नेटवर्कमधून इलेक्ट्रिक मोटर डिस्कनेक्ट होते.

अंजीर. 2. प्लॅनरच्या ट्रान्सव्हर्स फीडचे नियामक

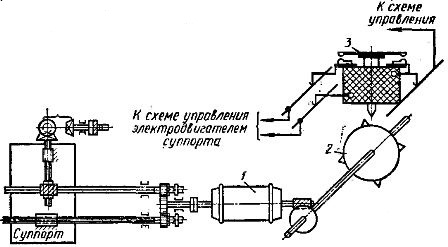

तांदूळ. 3. प्लॅनर 724 ची फीड प्रणाली

मात्र, मोटार काही काळ चालू राहते. या प्रकरणात, रेग्युलेटरवरील सेटपेक्षा मोठा कोनीय मार्ग पार केला जाईल. अशा प्रकारे, उत्सर्जन मूल्य पथ ab शी नाही तर पथ ab शी संबंधित असेल. पुढील नियतकालिक फीडवर, मोटरला सेट गतीपर्यंत वाढवण्यासाठी आर्क bg शी संबंधित अंतर खूप लहान असू शकते.म्हणून, कॅम r सह मोटार बंद केल्यावर, मोटारच्या फिरण्याचा वेग कमी असेल आणि म्हणून जडत्वाने प्रवास केलेला मार्ग rd पूर्वीच्या मध्यंतरी फीडपेक्षा कमी असेल. अशा प्रकारे आम्हाला कंस v शी संबंधित दुसरे फीड पहिल्यापेक्षा कमी मिळते.

पुढील क्रॉस-फीडवर मोटरला गती देण्यासाठी, पुन्हा एक मोठा डी-ट्रॅजेक्टोरी प्रदान केला जातो. त्याच्या प्रवेगाच्या शेवटी इंजिनचा वेग जास्त असेल आणि त्यामुळे कोस्टिंगचे प्रमाण देखील वाढेल. अशा प्रकारे, थोड्या प्रमाणात क्रॉस-फीडिंगसह, मोठ्या आणि लहान फीड्स पर्यायी होतील.

एक अनियंत्रित गिलहरी-पिंजरा इंडक्शन मोटर विचाराधीन प्रकारच्या क्रॉस-फीड रेग्युलेटरसाठी वापरली जाऊ शकते. मोटर शाफ्टला ड्राईव्ह डिस्कशी जोडणाऱ्या किनेमॅटिक चेनचे गियर रेशो बदलून क्रॉस फीडचे प्रमाण समायोजित केले जाऊ शकते. डिस्कवरील कॅमेऱ्यांची संख्या बदलली जाऊ शकते.

इलेक्ट्रोमॅग्नेटिक मल्टीलेयर कनेक्टर वापरून, क्षणिक वेळ लक्षणीयरीत्या कमी केला जातो. हे क्लचेस बर्यापैकी वेगवान क्रिया प्रदान करतात (प्रति सेकंद 10-20 किंवा अधिक प्रारंभ).

मशीन फीड सिस्टम 724 अंजीर मध्ये दर्शविली आहे. 3. फीडचे प्रमाण डिस्क 2 द्वारे स्पाइक्ससह सेट केले जाते, जे इलेक्ट्रिक मोटर 1 चालू केल्यावर फिरणे सुरू होते. या डिस्कच्या वर, कॅलिपर पॉवर सप्लायचा इलेक्ट्रोमॅग्नेटिक रिले 3 ठेवला जातो, जो एकाच वेळी चालू केला जातो. पॉवर मोटर. रिले 3 चालू असताना, रॉड कमी केला जातो जेणेकरून फिरणाऱ्या डिस्कवरील स्पाइक्स त्यास स्पर्श करू शकतील.

या प्रकरणात, रिले संपर्क बंद आहेत.जेव्हा डिस्क स्पाइक स्टेम उचलतो, तेव्हा रिले संपर्क उघडतात आणि मोटर मुख्यपासून डिस्कनेक्ट होते. फीडची आवश्यक संख्या सुनिश्चित करण्यासाठी, वेगवेगळ्या संख्येच्या स्पाइक्ससह डिस्कचा संच वापरला जातो. डिस्क्स एका सामान्य अक्षावर एकमेकांच्या पुढे आरोहित आहेत. पॉवर रिले हलविले जाऊ शकते जेणेकरून ते कोणत्याही ड्राइव्हसह कार्य करू शकेल.

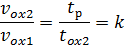

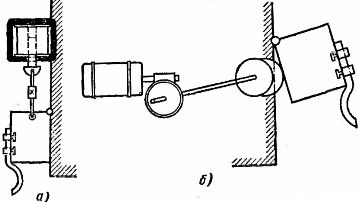

रिटर्न स्ट्रोक दरम्यान कटर उचलण्यासाठी इलेक्ट्रोमॅग्नेट्सचा वापर केला जातो. सहसा, प्रत्येक कटिंग हेड वेगळ्या इलेक्ट्रोमॅग्नेटद्वारे सर्व्ह केले जाते (Fig. 4, a). गुरुत्वाकर्षणाच्या प्रभावाखाली डोके खाली येतात. जड डोक्यावरून होणारा धक्का मऊ करण्यासाठी एअर व्हॉल्व्हचा वापर केला जातो.

विक्षिप्त (चित्र 4, ब) फिरवणारी उलट करता येणारी इलेक्ट्रिक मोटर वापरून कटिंग हेड नितळ उचलणे आणि कमी करणे प्राप्त केले जाऊ शकते. या कटर लिफ्टचा वापर जड मशिनरीवर केला जातो. प्लॅनर्सच्या क्रॉस बीमला हलवणे आणि पकडणे रोटरी लेथ्सप्रमाणेच केले जाते.

तांदूळ. 4. प्लॅनिंग करताना कटर उचलणे

तांदूळ. 5. प्लॅनर टेबलच्या फीड रेटमध्ये स्वयंचलित बदल

टर्निंग मशिनमध्ये अनेकदा मशीनचे भाग असतात ज्यात छिद्रे असतात किंवा मशिन बनवता येत नाहीत. या प्रकरणात, टेबलच्या हालचालीची गती बदलण्याची शिफारस केली जाते (Fig. 5, a). वस्तुमान परतीच्या वेगाच्या बरोबरीने वाढीव गतीने छिद्रातून प्रवास करेल.

अनुदैर्ध्य प्लॅनिंग मशीनसह वर्कपीस मशीनिंग करताना ज्यामध्ये छिद्र आणि रिसेस नसतात (चित्र 5, बी), विभाग 2-3 मध्ये कटिंग गती वाढवून मशीनचा वेळ कमी करणे शक्य आहे.विभाग 1-2 आणि 3-4 मध्ये, ड्रायव्हिंग दरम्यान टूल तुटणे आणि वर्कपीसच्या पुढच्या काठाला चिरडणे टाळण्यासाठी, तसेच साधन बाहेर पडल्यावर सामग्री कापून टाकण्यासाठी वेग कमी केला जातो.

वर्णन केलेल्या दोन्ही प्रकरणांमध्ये व्हेरिएबल उपकरणे वापरली जातात. वेगातील बदल दिशानिर्देश स्विचद्वारे प्रभावित होतात जे रस्त्यावर संबंधित बिंदूंवर ठेवलेल्या कॅम्सद्वारे प्रभावित होतात.

क्रॉस-प्लॅनर्स आणि ग्राइंडरच्या बाबतीत, स्लाईडचा स्ट्रोक लहान असतो आणि रॉकिंग गियरद्वारे परस्पर गती प्रभावित होते. रिटर्न स्ट्रोक दरम्यान स्लाइडरच्या गतीमध्ये वाढ त्याच रोलरद्वारे प्रदान केली जाते. क्रॉस-प्लॅनरचे विद्युतीकरण सोपे आहे आणि ते अपरिवर्तनीय गिलहरी-पिंजरा मोटर्स आणि सर्वात सोप्या कॉन्टॅक्टर कंट्रोल सर्किट्सच्या वापरासाठी उकळते.