चुंबकीय सर्किट म्हणजे काय आणि ते कुठे वापरले जाते

"ओ" अक्षराने जोडलेली दोन कंपाऊंड मुळे "चुंबक" आणि "कंडक्टर" या विद्युत उपकरणाचा उद्देश निश्चित करतात, चुंबकीय प्रवाह कमीत कमी किंवा काही प्रकरणांमध्ये विशिष्ट नुकसानासह विशिष्ट कंडक्टरद्वारे विश्वसनीयपणे प्रसारित करण्यासाठी तयार केले जातात.

"ओ" अक्षराने जोडलेली दोन कंपाऊंड मुळे "चुंबक" आणि "कंडक्टर" या विद्युत उपकरणाचा उद्देश निश्चित करतात, चुंबकीय प्रवाह कमीत कमी किंवा काही प्रकरणांमध्ये विशिष्ट नुकसानासह विशिष्ट कंडक्टरद्वारे विश्वसनीयपणे प्रसारित करण्यासाठी तयार केले जातात.

विद्युत उद्योग मोठ्या प्रमाणावर विद्युत आणि चुंबकीय ऊर्जेचा परस्परावलंबन वापरतो, त्यांचे एका राज्यातून दुसर्या स्थितीत संक्रमण. अनेक ट्रान्सफॉर्मर, चोक, कॉन्टॅक्टर्स, रिले, स्टार्टर्स, इलेक्ट्रिक मोटर्स, जनरेटर आणि इतर तत्सम उपकरणे या तत्त्वावर कार्य करतात.

त्यांच्या डिझाइनमध्ये चुंबकीय सर्किट समाविष्ट आहे जे विद्युत उर्जेचे पुढील रूपांतर करण्यासाठी विद्युत प्रवाहाच्या उत्तीर्णतेने उत्तेजित चुंबकीय प्रवाह प्रसारित करते. हे विद्युत उपकरणांच्या चुंबकीय प्रणालीच्या घटकांपैकी एक आहे.

विद्युत उत्पादनाचा चुंबकीय कोर (डिव्हाइस) (कॉइल फ्लक्स मार्गदर्शक) - विद्युत उत्पादनाची चुंबकीय प्रणाली (डिव्हाइस) किंवा स्वतंत्र संरचनात्मक युनिट (GOST 18311-80) च्या स्वरूपात त्याच्या अनेक भागांचा संच.

चुंबकीय कोर कशापासून बनतो?

चुंबकीय वैशिष्ट्ये

त्याच्या डिझाइनमध्ये समाविष्ट असलेल्या पदार्थांमध्ये भिन्न चुंबकीय गुणधर्म असू शकतात. ते सहसा 2 प्रकारांमध्ये विभागले जातात:

1. कमकुवत चुंबकीय;

2. अत्यंत चुंबकीय.

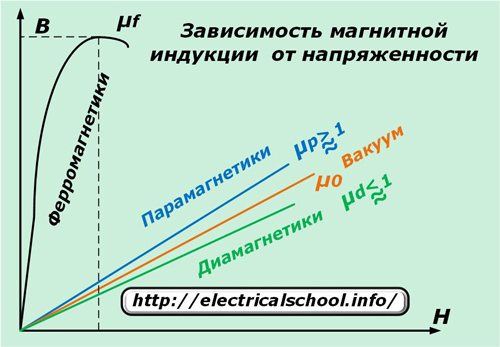

त्यांना वेगळे करण्यासाठी, संज्ञा वापरली जाते "चुंबकीय पारगम्यता µ", जे लागू केलेल्या बल H च्या मूल्यावर तयार केलेल्या चुंबकीय इंडक्शन B (बल) चे अवलंबित्व निर्धारित करते.

वरील आलेख दर्शवितो की फेरोमॅग्नेट्समध्ये मजबूत चुंबकीय गुणधर्म असतात, तर ते पॅरामॅग्नेट आणि डायमॅग्नेट्समध्ये कमकुवत असतात.

तथापि, व्होल्टेजमध्ये आणखी वाढीसह फेरोमॅग्नेट्सचे प्रेरण कमी होऊ लागते, जास्तीत जास्त मूल्यासह उच्चारित बिंदू असतो जो पदार्थाच्या संपृक्ततेच्या क्षणाचे वैशिष्ट्य दर्शवतो. हे चुंबकीय सर्किट्सची गणना आणि ऑपरेशनमध्ये वापरले जाते.

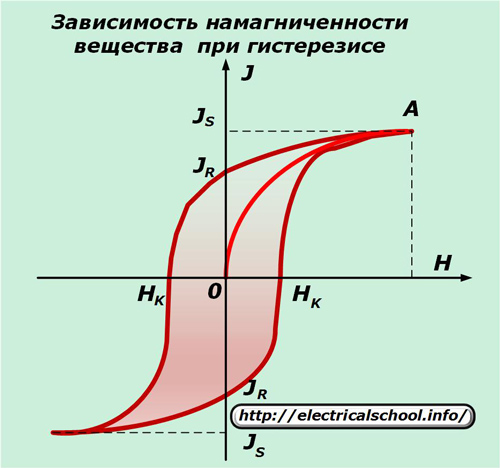

व्होल्टेजची क्रिया संपल्यानंतर, चुंबकीय गुणधर्माचा एक भाग पदार्थामध्ये राहतो आणि जर त्यावर विरुद्ध क्षेत्र लागू केले तर त्याच्या उर्जेचा काही भाग या अंशावर मात करण्यासाठी खर्च केला जाईल.

म्हणून, वैकल्पिक इलेक्ट्रोमॅग्नेटिक फील्ड सर्किट्समध्ये लागू केलेल्या शक्तीपासून इंडक्शन लॅग आहे. फेरोमॅग्नेट्सच्या पदार्थाच्या चुंबकीकरणावर समान अवलंबित्व एका आलेखाद्वारे दर्शवले जाते हिस्टेरेसिस.

त्यावर, बिंदू Hk समोच्चची रुंदी दर्शवितात जे अवशिष्ट चुंबकत्व (जबरदस्ती बल) दर्शवतात. त्यांच्या आकारानुसार, फेरोमॅग्नेट्स दोन श्रेणींमध्ये विभागले गेले आहेत:

1. मऊ, एक अरुंद लूप द्वारे दर्शविले;

2. कठोर, उच्च बळजबरीने.

पहिल्या श्रेणीमध्ये लोह आणि परमोलाच्या मऊ मिश्रधातूंचा समावेश आहे. ते ट्रान्सफॉर्मर, इलेक्ट्रिक मोटर्स आणि अल्टरनेटरसाठी कोर बनवण्यासाठी वापरले जातात कारण ते चुंबकीकरण उलट करण्यासाठी कमीतकमी ऊर्जा खर्च करतात.

कार्बन स्टील्स आणि विशेष मिश्र धातुंनी बनविलेले कठोर फेरोमॅग्नेट्स विविध स्थायी चुंबकाच्या डिझाइनमध्ये वापरले जातात.

चुंबकीय सर्किटसाठी सामग्री निवडताना, नुकसान विचारात घेतले जाते:

-

हिस्टेरेसिस;

-

चुंबकीय प्रवाहाद्वारे प्रेरित EMF च्या क्रियेमुळे निर्माण होणारे एडी प्रवाह;

-

चुंबकीय चिकटपणामुळे परिणाम.

साहित्य (संपादन)

मिश्रधातूंची वैशिष्ट्ये

एसी मॅग्नेटिक सर्किट डिझाईन्ससाठी, शीट किंवा गुंडाळलेल्या पातळ-भिंतींचे स्टीलचे विशेष ग्रेड वेगवेगळ्या प्रमाणात मिश्र धातु जोडून तयार केले जातात, जे थंड किंवा गरम रोलिंगद्वारे तयार केले जातात. तसेच, कोल्ड रोल्ड स्टील अधिक महाग आहे परंतु कमी इंडक्शन लॉस आहे.

स्टील शीट आणि कॉइल प्लेट्स किंवा स्ट्रिप्समध्ये तयार केल्या जातात. ते संरक्षण आणि इन्सुलेशनसाठी वार्निशच्या थराने झाकलेले आहेत. दुहेरी बाजूचे कव्हरेज अधिक विश्वासार्ह आहे.

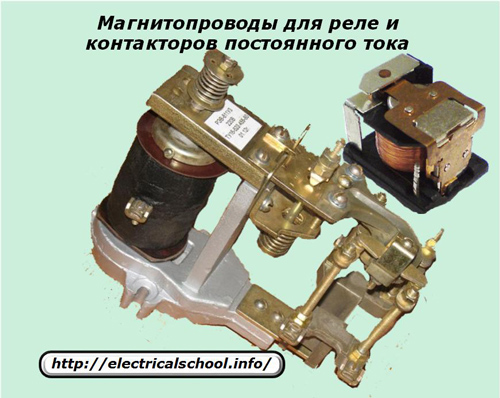

डीसी सर्किट्समध्ये कार्यरत रिले, स्टार्टर्स आणि कॉन्टॅक्टर्ससाठी, चुंबकीय कोर घन ब्लॉक्समध्ये टाकले जातात.

एसी सर्किट्स

ट्रान्सफॉर्मरचे चुंबकीय कोर

सिंगल-फेज डिव्हाइसेस

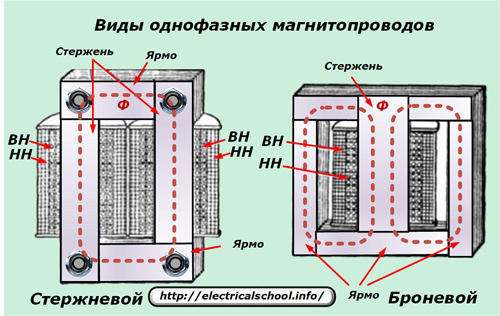

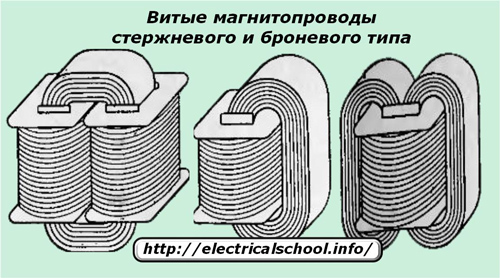

त्यापैकी, दोन प्रकारचे चुंबकीय सर्किट सामान्य आहेत:

1. काठी;

2. आर्मर्ड.

पहिला प्रकार दोन रॉड्ससह बनविला जातो, त्या प्रत्येकावर उच्च किंवा कमी व्होल्टेज कॉइलसह दोन कॉइल स्वतंत्रपणे ठेवल्या जातात. पट्टीवर एलव्ही आणि एलव्ही कॉइल ठेवल्यास, मोठ्या प्रमाणात ऊर्जा अपव्यय होतो आणि अभिक्रिया घटक वाढतो.

रॉड्समधून जाणारा चुंबकीय प्रवाह वरच्या आणि खालच्या जूने बंद केला जातो.

बख्तरबंद प्रकारात कॉइल आणि योक असलेली रॉड असते ज्यामधून चुंबकीय प्रवाह दोन भागांमध्ये विभाजित होतो. म्हणून, त्याचे क्षेत्र जूच्या क्रॉस-सेक्शनच्या दुप्पट आहे.अशा संरचना अधिक वेळा कमी-पावर ट्रान्सफॉर्मरमध्ये आढळतात, जेथे मोठ्या थर्मल भार संरचनेवर तयार होत नाहीत.

उच्च भारांच्या रूपांतरणामुळे पॉवर ट्रान्सफॉर्मरला विंडिंगसह मोठ्या थंड पृष्ठभागाची आवश्यकता असते. त्यांच्यासाठी एकत्रित योजना अधिक योग्य आहे.

तीन-चरण उपकरणे

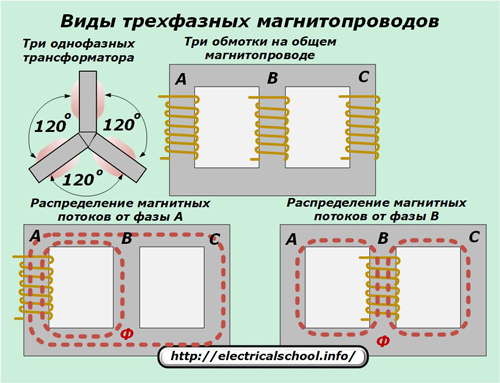

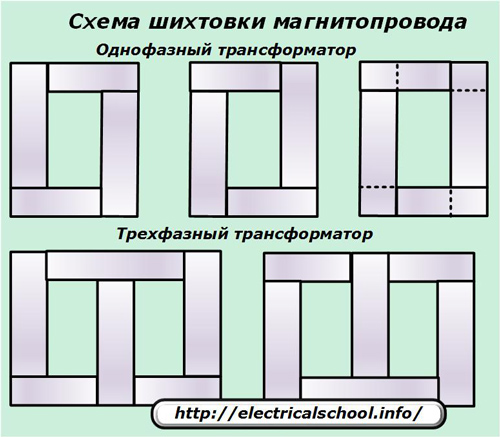

त्यांच्यासाठी, आपण परिघाच्या एक तृतीयांश भागावर स्थित तीन सिंगल-फेज चुंबकीय सर्किट वापरू शकता किंवा त्यांच्या पिंजऱ्यांमध्ये सामान्य लोखंडाचे कॉइल गोळा करू शकता.

चित्राच्या वरच्या डाव्या कोपर्यात दर्शविल्याप्रमाणे, 120 अंशांच्या कोनात असलेल्या तीन समान संरचनांचे सामान्य चुंबकीय सर्किट विचारात घेतल्यास, मध्यवर्ती रॉडच्या आत एकूण चुंबकीय प्रवाह संतुलित आणि शून्याच्या समान असेल.

सराव मध्ये, तथापि, एकाच विमानात स्थित एक सरलीकृत डिझाइन, जेव्हा तीन भिन्न विंडिंग वेगळ्या रॉडवर स्थित असतात, ते अधिक वेळा वापरले जाते. या पद्धतीत, शेवटच्या कॉइलमधून चुंबकीय प्रवाह मोठ्या आणि लहान रिंगांमधून आणि मध्यभागी - दोन समीप असलेल्यांमधून जातो. अंतराच्या असमान वितरणाच्या निर्मितीमुळे, चुंबकीय प्रतिकारांचा एक विशिष्ट असंतुलन तयार होतो.

हे डिझाइन गणनेवर आणि ऑपरेशनच्या काही पद्धतींवर, विशेषत: निष्क्रियतेवर स्वतंत्र निर्बंध लादते. परंतु सर्वसाधारणपणे, चुंबकीय सर्किटची अशी योजना सराव मध्ये मोठ्या प्रमाणावर वापरली जाते.

वरील फोटोंमध्ये दर्शविलेले चुंबकीय सर्किट प्लेट्सचे बनलेले आहेत आणि कॉइल एकत्र केलेल्या रॉडवर ठेवल्या आहेत. हे तंत्रज्ञान मोठ्या मशीनरी पार्क असलेल्या स्वयंचलित कारखान्यांमध्ये वापरले जाते.

लहान उद्योगांमध्ये, टेप ब्लँक्समुळे मॅन्युअल असेंब्ली तंत्रज्ञानाचा वापर केला जाऊ शकतो, जेव्हा कॉइल सुरुवातीला गुंडाळलेल्या वायरने बनविली जाते आणि नंतर त्याच्याभोवती ट्रान्सफॉर्मर लोखंडाच्या टेपमधून सलग वळण घेऊन चुंबकीय सर्किट स्थापित केले जाते.

अशा वळणदार चुंबकीय सर्किट्स देखील बार आणि आर्मर्ड प्रकारानुसार तयार केल्या जातात.

पट्टी तंत्रज्ञानासाठी, सामग्रीची स्वीकार्य जाडी 0.2 किंवा 0.35 मिमी आहे आणि प्लेट्ससह स्थापनेसाठी, 0.35 किंवा 0.5 किंवा त्याहून अधिक निवडले जाऊ शकते. हे थरांमधील टेपला घट्टपणे वारा घालण्याच्या आवश्यकतेमुळे आहे, जे जाड सामग्रीसह काम करताना व्यक्तिचलितपणे करणे कठीण आहे.

जर, रीलवर टेप वाइंड करताना, तिची लांबी पुरेशी नसेल, तर त्यास विस्तारात सामील होण्याची आणि नवीन लेयरसह विश्वासार्हपणे दाबण्याची परवानगी आहे. त्याच प्रकारे, रॉड्स आणि योकच्या प्लेट्स लॅमेलर मॅग्नेटिक सर्किट्समध्ये एकत्र केल्या जातात. या सर्व प्रकरणांमध्ये, सांधे कमीतकमी परिमाणांसह तयार केले जाणे आवश्यक आहे, कारण ते सर्वसाधारणपणे एकूण अनिच्छेवर आणि उर्जेच्या नुकसानावर परिणाम करतात.

अचूक कामासाठी, अशा सांध्याची निर्मिती टाळण्याचा प्रयत्न केला जातो आणि जेव्हा त्यांना वगळणे अशक्य असते, तेव्हा ते धातूचे जवळचे तंदुरुस्त साध्य करून काठ ग्राइंडिंग वापरतात.

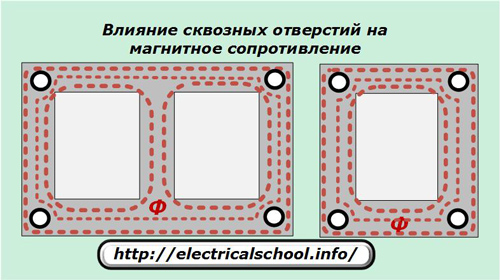

स्ट्रक्चर मॅन्युअली असेंबल करताना, प्लेट्स एकमेकांकडे तंतोतंत निर्देशित करणे खूप कठीण आहे. म्हणून, त्यामध्ये छिद्र पाडले गेले आणि पिन घातल्या गेल्या, ज्याने चांगले केंद्रीकरण सुनिश्चित केले. परंतु ही पद्धत चुंबकीय सर्किटचे क्षेत्र थोडेसे कमी करते, बल रेषा आणि सर्वसाधारणपणे चुंबकीय प्रतिकार विकृत करते.

तंतोतंत ट्रान्सफॉर्मर, रिले, स्टार्टर्ससाठी चुंबकीय कोर तयार करण्यात विशेष असलेल्या मोठ्या स्वयंचलित उपक्रमांनी प्लेट्सच्या आत छिद्र पाडणारी छिद्रे सोडून दिली आहेत आणि इतर असेंब्ली तंत्रज्ञानाचा वापर केला आहे.

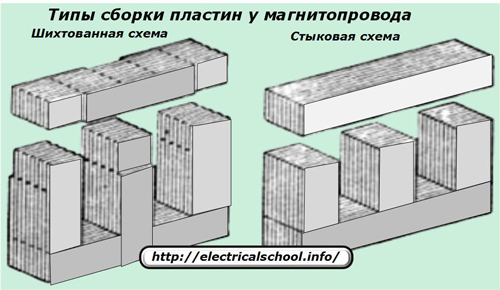

क्लेड आणि समोर बांधकाम

प्लेट्सच्या आधारे तयार केलेले चुंबकीय कोर स्वतंत्रपणे योक बार तयार करून आणि नंतर फोटोमध्ये दर्शविल्याप्रमाणे कॉइलसह कॉइल्स माउंट करून एकत्र केले जाऊ शकतात.

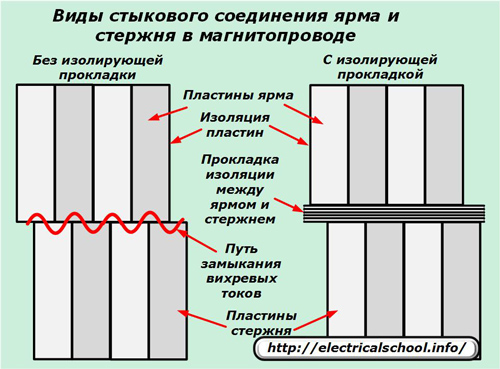

एक सरलीकृत बट असेंबली आकृती उजवीकडे दर्शविली आहे. यात एक गंभीर कमतरता असू शकते - "स्टीलमध्ये आग", जी देखावा द्वारे दर्शविली जाते एडी प्रवाह डाव्या बाजूला वेव्ही लाल रेषेसह खालील चित्रात दर्शविल्याप्रमाणे गंभीर मूल्याच्या कोरमध्ये. त्यामुळे आपत्कालीन परिस्थिती निर्माण होते.

हा दोष इन्सुलेटिंग लेयरने काढून टाकला जातो, जो चुंबकीय प्रवाहाच्या वाढीवर लक्षणीय परिणाम करतो. आणि हे उर्जेचे अनावश्यक नुकसान आहेत.

काही प्रकरणांमध्ये, प्रतिक्रिया वाढवण्यासाठी हे अंतर वाढवणे आवश्यक आहे. हे तंत्र इंडक्टर्स आणि चोक्समध्ये वापरले जाते.

वर सूचीबद्ध केलेल्या कारणांसाठी, फेस असेंबली स्कीम गैर-गंभीर संरचनांमध्ये वापरली जाते. चुंबकीय सर्किटच्या अचूक ऑपरेशनसाठी, लॅमिनेटेड प्लेट वापरली जाते.

त्याचे तत्त्व स्तरांचे स्पष्ट वितरण आणि रॉड आणि जूमध्ये समान अंतर अशा प्रकारे तयार करणे यावर आधारित आहे की असेंब्ली दरम्यान सर्व तयार केलेल्या पोकळ्या कमीतकमी सांध्याने भरल्या जातात. या प्रकरणात, रॉड आणि जूच्या प्लेट्स एकमेकांशी गुंफलेल्या असतात, एक मजबूत आणि कठोर रचना तयार करतात.

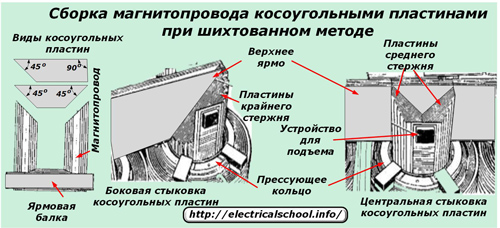

वरील मागील फोटो आयताकृती प्लेट्स जोडण्याची लॅमिनेटेड पद्धत दर्शविते.तथापि, तिरकस संरचना, सहसा 45 अंशांवर तयार केल्या जातात, कमी चुंबकीय ऊर्जेचे नुकसान होते. ते पॉवर ट्रान्सफॉर्मरच्या शक्तिशाली चुंबकीय सर्किटमध्ये वापरले जातात.

फोटो संपूर्ण संरचनेच्या आंशिक अनलोडिंगसह अनेक झुकलेल्या प्लेट्सचे असेंब्ली दर्शविते.

या पद्धतीसह, समर्थन पृष्ठभागांच्या गुणवत्तेचे आणि त्यांच्यामध्ये अस्वीकार्य अंतरांच्या अनुपस्थितीचे निरीक्षण करणे आवश्यक आहे.

कलते प्लेट्स वापरण्याची पद्धत चुंबकीय सर्किटच्या कोप-यात चुंबकीय प्रवाहाचे किमान नुकसान सुनिश्चित करते, परंतु उत्पादन प्रक्रिया आणि असेंब्ली तंत्रज्ञानामध्ये लक्षणीय गुंतागुंत करते. कामाच्या वाढत्या जटिलतेमुळे, ते फार क्वचितच वापरले जाते.

लॅमिनेटेड असेंबली पद्धत अधिक विश्वासार्ह आहे. डिझाइन मजबूत आहे, कमी भाग आवश्यक आहेत आणि पूर्व-तयार पद्धती वापरून एकत्र केले जातात.

या पद्धतीसह, प्लेट्समधून एक सामान्य रचना तयार केली जाते. चुंबकीय सर्किटच्या पूर्ण असेंब्लीनंतर, त्यावर कॉइल स्थापित करणे आवश्यक होते.

हे करण्यासाठी, आधीच एकत्रित केलेल्या वरच्या योकचे पृथक्करण करणे आवश्यक आहे, त्याच्या सर्व प्लेट्स क्रमशः काढून टाकणे. अशा अनावश्यक ऑपरेशनला दूर करण्यासाठी, चुंबकीय सर्किट एकत्र करण्याचे तंत्रज्ञान कॉइलसह तयार केलेल्या विंडिंग्समध्ये थेट विकसित केले गेले.

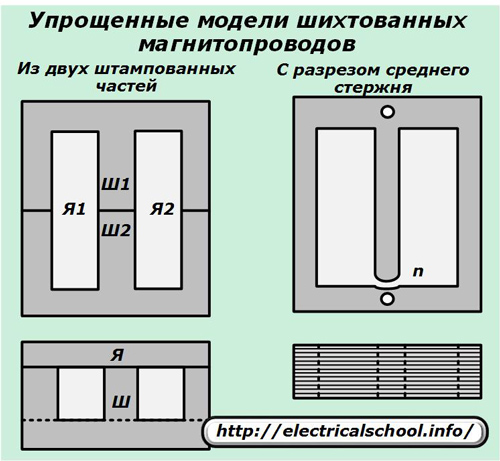

लॅमिनेटेड स्ट्रक्चर्सचे सरलीकृत मॉडेल

कमी पॉवर ट्रान्सफॉर्मर्सना अनेकदा अचूक चुंबकीय नियंत्रणाची आवश्यकता नसते. त्यांच्यासाठी, तयार केलेल्या टेम्पलेट्सनुसार स्टॅम्पिंग पद्धती वापरून रिक्त जागा तयार केल्या जातात, त्यानंतर इन्सुलेटिंग वार्निशसह कोटिंग आणि बहुतेकदा एका बाजूला.

डाव्या चुंबकीय सर्किट असेंब्ली वरच्या आणि खाली कॉइलमध्ये ब्लँक्स टाकून तयार केली जाते आणि उजवीकडे तुम्हाला मध्यभागी रॉड वाकवून आतल्या कॉइलच्या छिद्रामध्ये घालण्याची परवानगी देते. या पद्धतींमध्ये, सपोर्ट प्लेट्समध्ये एक लहान हवेचे अंतर तयार होते.

सेट एकत्र केल्यानंतर, प्लेट्स फास्टनर्सद्वारे घट्ट दाबल्या जातात. चुंबकीय नुकसानासह एडी प्रवाह कमी करण्यासाठी, त्यांना इन्सुलेशनचा एक थर लावला जातो.

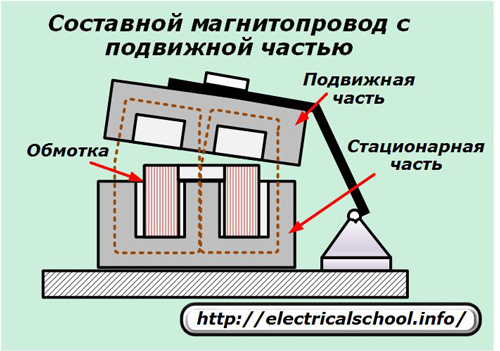

रिले, स्टार्टर्सच्या चुंबकीय सर्किट्सची वैशिष्ट्ये

चुंबकीय प्रवाहाच्या मार्गासाठी मार्ग तयार करण्याचे सिद्धांत समान राहिले. केवळ चुंबकीय सर्किट दोन भागांमध्ये विभागलेले आहे:

1. जंगम;

2. कायमचे निश्चित.

जेव्हा चुंबकीय प्रवाह होतो, तेव्हा जंगम आर्मेचर, त्यावर निश्चित केलेल्या संपर्कांसह, इलेक्ट्रोमॅग्नेटच्या तत्त्वाने आकर्षित होते आणि जेव्हा ते अदृश्य होते, तेव्हा ते यांत्रिक स्प्रिंग्सच्या क्रियेने त्याच्या मूळ स्थितीकडे परत येते.

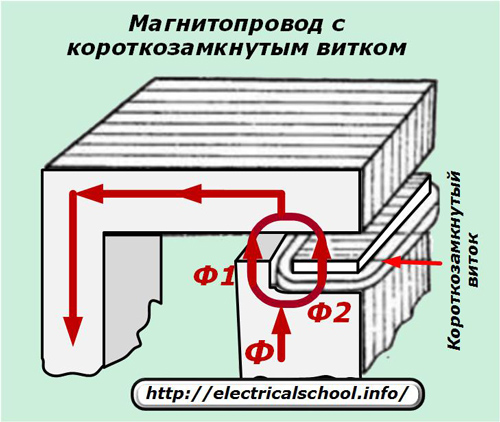

शॉर्ट सर्किट

पर्यायी विद्युत् प्रवाह सतत परिमाण आणि मोठेपणामध्ये बदलत असतो. हे बदल चुंबकीय प्रवाह आणि आर्मेचरच्या हलत्या भागामध्ये प्रसारित केले जातात, जे गुंजणे आणि कंपन करू शकतात. ही घटना दूर करण्यासाठी, शॉर्ट सर्किट घालून चुंबकीय सर्किट वेगळे केले जाते.

चुंबकीय प्रवाहाचे विभाजन आणि त्यातील एका भागाचा फेज शिफ्ट त्यात तयार होतो. मग, एका शाखेचा शून्य बिंदू ओलांडताना, कंपन-प्रतिबंधक शक्ती दुसऱ्या शाखेत कार्य करते आणि त्याउलट.

डीसी उपकरणांसाठी चुंबकीय कोर

या सर्किट्समध्ये, एडी प्रवाहांच्या हानिकारक प्रभावांना सामोरे जाण्याची आवश्यकता नाही, जे स्वतःला हार्मोनिक साइनसॉइडल दोलनांमध्ये प्रकट करतात.चुंबकीय कोरसाठी, पातळ प्लेट असेंब्ली वापरल्या जात नाहीत, परंतु ते आयताकृती किंवा गोलाकार भागांसह वन-पीस कास्टिंगच्या पद्धतीने बनवले जातात.

या प्रकरणात, ज्या कोरवर कॉइल माउंट केले आहे ते गोलाकार आहे आणि गृहनिर्माण आणि जू आयताकृती आहेत.

प्रारंभिक खेचण्याची शक्ती कमी करण्यासाठी, चुंबकीय सर्किटच्या विभक्त भागांमधील हवेतील अंतर लहान आहे.

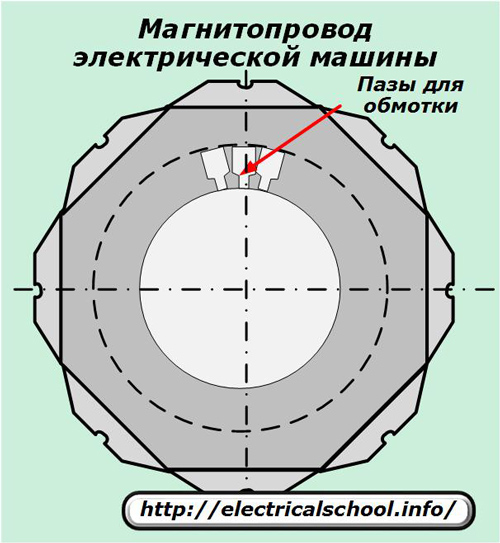

इलेक्ट्रिकल मशीनचे चुंबकीय सर्किट

स्टेटर फील्डमध्ये फिरणाऱ्या जंगम रोटरच्या उपस्थितीसाठी विशेष वैशिष्ट्यांची आवश्यकता असते इलेक्ट्रिक मोटर डिझाइन आणि जनरेटर. त्यांच्या आत, कॉइलची व्यवस्था करणे आवश्यक आहे ज्याद्वारे विद्युत प्रवाह वाहतो, जेणेकरून किमान परिमाणे सुनिश्चित करता येतील.

या उद्देशासाठी, चुंबकीय सर्किट्समध्ये थेट वायर घालण्यासाठी पोकळी तयार केली जातात. हे करण्यासाठी, प्लेट्सवर शिक्का मारताना ताबडतोब, त्यामध्ये चॅनेल तयार केले जातात, जे असेंब्लीनंतर कॉइलसाठी तयार रेषा असतात.

अशा प्रकारे, चुंबकीय सर्किट अनेक विद्युत उपकरणांचा अविभाज्य भाग आहे आणि चुंबकीय प्रवाह प्रसारित करण्यासाठी कार्य करते.