केबल्स आणि तारांचा उष्णता प्रतिरोध आणि अग्निरोधक, नॉन-दहनशील इन्सुलेशन

वायर्ड आणि केबल संप्रेषणांशिवाय आधुनिक जगाची कल्पना करणे अशक्य आहे, ज्याचे प्रमाण, तसे, सतत वाढत आणि वाढत आहे. विविध, केबल इन्सुलेशनसाठी नेहमीच आदर्श नसलेल्या विद्युत केबल्सची उच्च घनता, आग लागण्याचा धोका वाढवते. उदाहरणार्थ, दरवर्षी यूएसमध्ये केबलला लागलेल्या आगीमुळे राज्याच्या अर्थव्यवस्थेला सुमारे 6 अब्ज डॉलर्सचे नुकसान होते. त्यामुळे ज्वलन न पसरवणाऱ्या विश्वसनीय अग्निरोधक केबल्स आणि तारा तयार करण्याचा प्रश्न अधिकाधिक निकडीचा बनत चालला आहे.

तर, केबलची अग्निसुरक्षा खालील पाच निर्देशकांद्वारे निर्धारित केली जाते:

गैर-प्रसार ज्वलन

ज्वलनाचा प्रसार न होणे म्हणजे केबलची ज्योत संपल्यानंतर लगेचच स्वतः विझण्याची क्षमता समजली जाते. ज्वाला संपल्यानंतर आगीमुळे खराब झालेल्या केबलच्या लांबीच्या बाजूने हे निर्देशक परिमाण केले जाऊ शकते.

धूर ऑप्टिकल घनता

प्रायोगिक केबल सॅम्पल जळताना अंतराळातील माध्यमाची जास्तीत जास्त विशिष्ट ऑप्टिकल घनता या प्रकारच्या केबल्सच्या जळत असताना धुराची पातळी दर्शवते. जर अशी केबल चालू असेल तर आगीमुळे प्रभावित खोलीत धूर किती वेगाने पसरतो हे हे पॅरामीटर प्रतिबिंबित करते. आग विझवण्याच्या अटी निश्चित करण्यासाठी हे महत्वाचे आहे.

आउटगॅसिंग उत्पादनांची गंज क्रियाकलाप

आउटगॅसिंग उत्पादनांची संक्षारकता जितकी जास्त असेल तितके जास्त आगीचे नुकसान. गॅस रिलीझ उत्पादनांच्या उच्च संक्षारकतेसह, आगीने झाकलेल्या खोलीतील विद्युत उपकरणे नष्ट होतात. परिमाणवाचकपणे, हे पॅरामीटर हायड्रोजन क्लोराईड, हायड्रोजन ब्रोमाइड, सल्फर डायऑक्साइड इत्यादिच्या प्रकाशनाद्वारे निर्धारित केले जाते. — अशा सक्रिय उत्पादनांच्या प्रमाणात.

गॅस विषारीपणा

नियमानुसार, गॅस उत्सर्जनाच्या विषारीपणामुळे आगीत अपघात आणि मृत्यू होतात. ही विषारी उत्पादने प्रामुख्याने आहेत: अमोनिया, कार्बन मोनोऑक्साइड, हायड्रोजन सायनाइड, हायड्रोजन सल्फाइड, सल्फर डायऑक्साइड इ.

आग प्रतिकार

आग-प्रतिरोधक केबल्स खुल्या ज्वालाच्या प्रभावाखाली त्यांची वैशिष्ट्ये टिकवून ठेवतात, या निर्देशकाची कालांतराने गणना केली जाते - 15 मिनिटांपासून 3 तासांपर्यंत - या काळात अग्नि-प्रतिरोधक केबल कार्य करणे सुरू ठेवू शकते.

केबल इन्सुलेशन आणि आग प्रतिरोध

केबलची अग्निसुरक्षा मुख्यतः त्याच्या इन्सुलेशन आणि संरक्षणात्मक कोटिंगच्या सामग्रीद्वारे तसेच केबलच्या डिझाइनद्वारे निर्धारित केली जाते. इन्सुलेशनच्या उत्पादनासाठी वापरल्या जाणार्या पॉलिमर सामग्री अशा अग्निसुरक्षा मापदंडांद्वारे वैशिष्ट्यीकृत आहेत:

-

ज्वलनशीलता;

-

ऑक्सिजन निर्देशांक;

-

धूर उत्पादन गुणांक;

-

आउटगॅसिंग उत्पादनांची गंज क्रियाकलाप;

-

ज्वलन उत्पादनांची विषाक्तता.

ज्वलनशीलता

GOST 12.1.044-89 नुसार, सामग्रीची ज्वलनशीलता दर्शविली जाते, म्हणजेच त्यांची बर्न करण्याची क्षमता. साहित्य भिन्न आहे: ज्वलनशील नसलेले, बर्न करणे कठीण आणि ज्वलनशील.

ज्वलनशील नसलेले पदार्थ सामान्यतः हवेत जाळण्यास असमर्थ असतात. ज्वलनशील नसलेले पदार्थ हवेच्या उपस्थितीत प्रज्वलित होऊ शकतात, परंतु एकदा ज्वालाचा स्रोत काढून टाकल्यानंतर ते स्वतःच जळत राहू शकत नाहीत.

ज्वलनशील पदार्थ स्वयं-इग्निशन करण्यास सक्षम असतात आणि ज्वालाचा स्रोत काढून टाकल्यानंतर ते जळत राहू शकतात. येथे महत्त्वाची गोष्ट अशी आहे की ज्वलनशीलतेचे परिमाणवाचक संकेतक अनेकदा केबलची अग्निसुरक्षा पूर्णपणे दर्शवत नाहीत.

ऑक्सिजन निर्देशांक

चाचणी दरम्यान सामग्रीच्या ज्वलनशीलतेच्या अधिक अचूक मूल्यांकनासाठी, "ऑक्सिजन इंडेक्स" वापरला जातो, जो नायट्रोजन-ऑक्सिजन मिश्रणातील ऑक्सिजनच्या किमान व्हॉल्यूमच्या समान असतो, ज्यावर दिलेल्या सामग्रीचे स्थिर ज्वलन होऊ शकते. जागा 21 पेक्षा कमी ऑक्सिजन इंडेक्स सामग्रीची ज्वलनशीलता दर्शविते, म्हणजेच इग्निशन स्त्रोत काढून टाकल्यानंतरही अशी सामग्री हवेत जळू शकते.

धूर उत्पादन गुणांक

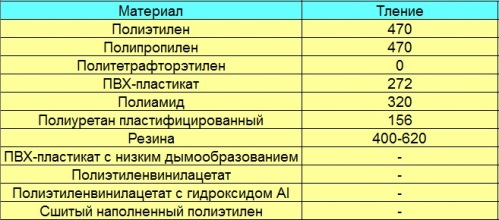

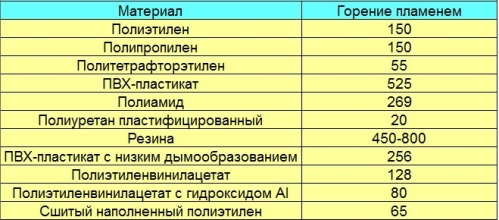

वर नमूद केल्याप्रमाणे, धूर गुणांक चाचणी चेंबरमध्ये किंवा घरामध्ये सामग्रीच्या ज्वलनाच्या वेळी धुराची ऑप्टिकल घनता प्रतिबिंबित करतो. धुराने भरलेल्या जागेतून प्रकाशाच्या जाण्यामुळे प्रकाशाच्या क्षीणतेची फोटोमेट्रिकली नोंद करून हे पॅरामीटर निश्चित केले जाते. यूएस नॅशनल ब्युरो ऑफ स्टँडर्ड्स, उदाहरणार्थ, दोन स्मोक रेशो परिभाषित करते: स्मोल्डिंग आणि फ्लेमिंग. वेगवेगळ्या सामग्रीसाठी जास्तीत जास्त धुराची ऑप्टिकल घनता निर्धारित केली जाते:

आउटगॅसिंग उत्पादनांची गंज क्रियाकलाप

हायड्रोजन क्लोराईड, हायड्रोजन ब्रोमाइड, सल्फर ऑक्साईड आणि हायड्रोजन फ्लोराईडच्या सामग्रीनुसार, आयईसी शिफारसींनुसार, आउटगॅसिंग उत्पादनांच्या संक्षारकतेचे मूल्यांकन केले जाते. यासाठी, ज्ञात विश्लेषणात्मक पद्धती वापरल्या जातात, जेव्हा नमुना 20 मिनिटांसाठी 800 डिग्री सेल्सिअस तापमानात ज्वलन कक्षात गरम केला जातो.

ज्वलन उत्पादनांची विषाक्तता

ज्वलनाच्या वेळी सोडल्या जाणार्या विषारी वायूंच्या प्रमाणाद्वारे, जसे की: कार्बन मोनोऑक्साइड, कार्बन डायऑक्साइड, हायड्रोजन क्लोराईड, हायड्रोजन फ्लोराईड, हायड्रोजन ब्रोमाइड, सल्फर ऑक्साईड, नायट्रोजन ऑक्साईड आणि हायड्रोजन सायनाइड, ज्वलन उत्पादनांच्या विषारीपणाचे प्रमाण तपासले जाते. 800 डिग्री सेल्सिअस तापमानाला गरम केलेले साहित्य. सुप्रसिद्ध तथ्य: मुख्यतः केबल उद्योगात, पीव्हीसी इन्सुलेशन, रबर आणि पॉलीथिलीन इन्सुलेशनसाठी वापरले जातात.

पीव्हीसी कंपाऊंड त्याच्या रासायनिक संरचनेमुळे सर्वात कमी ज्वलनशील पदार्थ आहे, ज्यामध्ये रेणूंमध्ये दुहेरी बंध नाहीत आणि क्लोरीन अणू आहेत.

आग लागल्यास, पीव्हीसी विघटित होते आणि हायड्रोजन क्लोराईड सोडते, जे आग पसरण्यापासून प्रतिबंधित करते. परंतु पाणी किंवा वाफेशी संवाद साधताना, हायड्रोजन क्लोराईड हायड्रोक्लोरिक ऍसिडमध्ये बदलते, जे खूप संक्षारक असते. याव्यतिरिक्त, हायड्रोजन क्लोराईड मानवांसाठी धोकादायक आहे, म्हणून पीव्हीसीचा वापर अग्निरोधक आणि अग्निरोधक केबल्ससाठी इन्सुलेशनच्या उत्पादनात मर्यादित आहे.

वाढलेली आग प्रतिरोधकता आणि उष्णता प्रतिरोधक क्षमता

पीव्हीसीमध्ये इनहिबिटर जोडून त्याची आग प्रतिरोधक क्षमता वाढवणे शक्य आहे. तर, फॉस्फेट प्लास्टिसायझर्स, फ्लेम रिटार्डंट्स, फिलर्सचा परिचय - पीव्हीसी संयुगेची ज्वलनशीलता कमी करते. त्याच वेळी, आग लागल्यास वायूचे उत्सर्जन देखील कमी होते, कारण अवरोधक हायड्रोजन क्लोराईड बांधतात आणि ते ज्वलनशील नसलेल्या खोलीच्या रूपात अवक्षेपित करतात.

पॉलिथिलीन अधिक ज्वलनशील आहे आणि पॉलीथिलीन इन्सुलेशन ज्वलनशील बनविण्यासाठी, त्यात ज्वालारोधक जोडले जातात, जे सुधारित रचनेच्या आधारे पॉलिथिलीन इन्सुलेशनच्या स्वत: ची विझविण्यास योगदान देतात. सर्वात सामान्य उपाय म्हणजे अँटीमोनी ट्रायऑक्साइड आणि क्लोरीनेटेड पॅराफिनचे मिश्रण, ज्यामुळे पीव्हीसीवर फायदा होतो - कमी गॅस उत्सर्जन, कमी विषारीपणा आणि लोकांना धोका.

रबर इन्सुलेशनसाठी, रबर सर्वात कमी ज्वलनशील आहे. पॉलीक्लोरोप्रीन रबर, जे केबल आवरण सामग्री म्हणून मोठ्या प्रमाणावर वापरले जाऊ लागले. सर्वात आग-प्रतिरोधक रबर म्हणजे सिलिकॉन रबर, क्लोरोसल्फोनेटेड किंवा क्लोरीनेटेड पॉलिथिलीन ("हायपॅलॉन") आणि इतर रबर-सदृश पॉलिमर.

टेट्राफ्लुरोइथिलीन सारख्या फ्लोरोपॉलिमरवर आधारित पॉलिमर त्यांच्या उच्च ऑक्सिजन निर्देशांकामुळे आणि कमी बाष्पीभवनामुळे अत्यंत ज्वाला-प्रतिरोधक असतात. परंतु 300°C पेक्षा जास्त केबल शीथ तापमानात, अशी सामग्री विषारी, मानवांसाठी धोकादायक आणि विद्युत उपकरणांना देखील गंजणारी बनते.

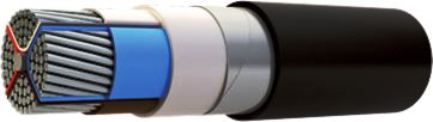

इंप्रेग्नेटेड पेपर-इन्सुलेटेड आणि अॅल्युमिनियम-शीथ केबल्स ही पहिली आग-प्रतिरोधक पॉवर केबल्स होती.

बंडलमधील TsAABnlG आणि AABnlG ब्रँड्सच्या उच्च-व्होल्टेज केबल्स ज्वलन पसरवत नाहीत आणि म्यानवरील उघड्या ज्वालाच्या संपर्कात 20 मिनिटे टिकून राहतात, म्हणजेच या केबल्सचा अग्निरोधक चाचण्यांमध्ये पुष्टी झाली आहे.

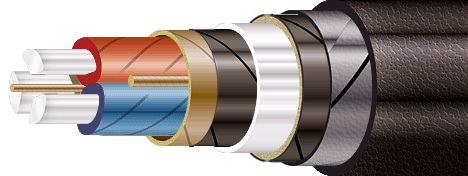

त्यांच्या संरक्षक कव्हरमध्ये एक जटिल रचना आहे: गॅल्वनाइज्ड स्टीलच्या पट्ट्यांची जोडी आणि बम्परखाली फायबरग्लास उशी. याव्यतिरिक्त, शेल, चिलखत आणि मेटल स्क्रीनच्या उपस्थितीद्वारे अग्निरोधक प्रदान केले जाते, जे प्लास्टिकच्या इन्सुलेशनसह देखील केबल्सची गुणवत्ता आणि अग्निरोधक सुधारण्यास मदत करतात.

जेव्हा केबलमधून फ्लेम रिटार्डन्सी आवश्यक असते, तेव्हा तांबे किंवा अॅल्युमिनियम कंडक्टरच्या पीव्हीसी इन्सुलेशनसह आर्मर्ड केबल किंवा गोल आकाराचा वापर केला जातो. फिलिंगसह एकत्र वळलेल्या कोरांवर, पॉलीथिलीन टेरेफ्थालेट किंवा पॉलीप्रॉपिलिन स्ट्रिप्सची कॉइल जोडली जाते, जी एका अंतराने व्यवस्था केली जाते.

पट्ट्या लागू केल्यानंतर, एक्सट्रूझनद्वारे स्वयं-विझवणारा पॉलीथिलीन बेल्ट इन्सुलेशन बनविला जातो. पुढे, अंतरासह सेमीकंडक्टिंग केबल पेपरची एक पट्टी लागू केली जाते, त्यानंतर 0.3 ते 0.5 मिमी जाड स्टीलच्या पट्ट्यांची एक जोडी चिलखत बनवते. वरचे पट्टे अंतर्निहित पट्ट्यांचे अंतर व्यापतात. शरीर 2.2-2.4 मिमी जाडीसह कमी-ज्वलनशील पीव्हीसी मिश्रणाने बनलेले आहे.

परिणामी, टेप्ससह एकत्रित केलेले आवरण AVBVng आणि VBVng केबल्सच्या ज्वालारोधक आवश्यकता पूर्ण करते, जेव्हा बंडलमध्ये ठेवले जाते, साधे PVC आच्छादन असूनही.

रीफ्रॅक्टरी केबल्ससाठी काही उपयुक्त उपाय म्हणजे गाभ्यावरील काचेच्या अभ्रकाच्या पट्ट्या. पीव्हीसी कंपाऊंडसह असे अग्नि-प्रतिरोधक अडथळे, ज्वालाच्या कृतीसाठी केबल म्यानचा दीर्घकालीन प्रतिकार सुनिश्चित करतात; ते 6 kV पर्यंतच्या व्होल्टेजसाठी केबल्समध्ये वापरले जातात.

जळताना हायड्रोजन हॅलाइड्स उत्सर्जित न करणारे फॉर्म्युलेशन, जसे की क्रॉस-लिंक्ड पॉलिथिलीन विथ फ्लेम रिटार्डंट्स आणि मिनरल फिलर्स, केबल्सच्या अग्निसुरक्षेसाठी सर्वोत्तम आहेत.

याव्यतिरिक्त, केबलला अतिरिक्त संरक्षण देण्यासाठी, काहीवेळा वॉटर-बेस्ड इमल्शन पेंट्स आणि नॉन-दहनशील घटकांसह शाई केबल शीथवर, फवारणी किंवा ब्रशिंगद्वारे लावले जातात. थर अंदाजे 1.5 मिमीच्या जाडीसह लागू केला जातो, तर केबलची वर्तमान वहन क्षमता केवळ 5% कमी होते.

खनिज इन्सुलेशनसह आणि स्टील शीथमध्ये उष्णता-प्रतिरोधक केबल्स, जसे की KNMSpZS, KNMSpN, KNMSS, KNMS2S, इ. मोठ्या प्रमाणात वापरल्या जातात. येथे, तारा मिश्र धातु किंवा स्टेनलेस स्टीलच्या आवरणांमध्ये बंदिस्त आहेत. कोर आणि शेल्समधील इन्सुलेशन मॅग्नेशियम ऑक्साईड किंवा पेरीक्लेझपासून बनलेले आहे.